Die wachsende Komplexität moderner Antriebssysteme übt einen zunehmenden Druck auf Instrumentierungs- und Prüfsysteme aus. B. Schlüsselkomponenten wie Verbrennungsmotoren (EIS), Hybridmotoren, E-Antriebe, Und Übertragungen werden gleichzeitig entwickelt, Es ist von entscheidender Bedeutung, so früh wie möglich im Entwicklungszyklus mit Getriebetests zu beginnen. Unsere Lösung ist speziell darauf ausgelegt, den Validierungsprozess für jede Art von zu optimieren Übertragung während seiner gesamten Entwicklungsphasen.

Mit langjähriger Erfahrung in der Entwicklung von Getriebeprüfsystemen für verschiedenste Fahrzeuge – darunter auch Pkw, leichte und schwere Lkw, Busse, Traktoren, und Geländefahrzeuge – wir bieten kompetente Lösungen, die die Original-Antriebseinheit durch eine passende AVL-Antriebseinheit ersetzen. Diese vielseitigen Testsysteme können in zahlreichen Anwendungen eingesetzt werden, wie zum Beispiel Haltbarkeitstests, Leistungsbewertungen, Funktionsbewertungen, und NVH (Lärm, Vibration, Härte) Analyse. Unsere Lösungen sind darauf ausgelegt, den Anforderungen der modernen Antriebsentwicklung gerecht zu werden, Wir helfen Ihnen dabei, die Komplexität des Validierungsprozesses effizient zu bewältigen.

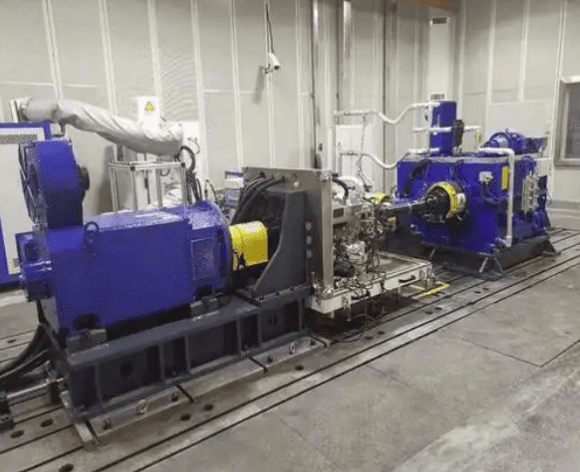

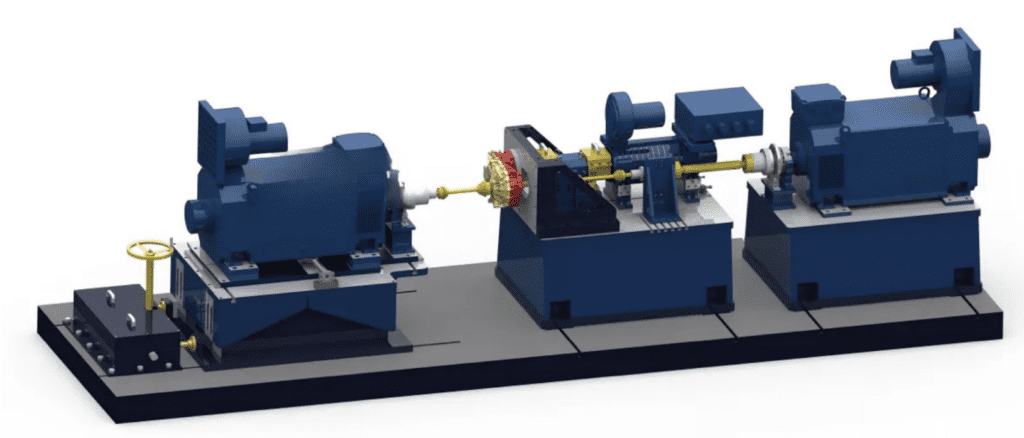

Die Hochgeschwindigkeit Reduzierer Der Prüfstand ist ein umfassendes System zur Bewertung der Leistung von Getrieben, die in Elektro- und Hybridfahrzeugen verwendet werden. Es umfasst einen analogen Last-Dynamometer mit geringer Trägheit, ein Hochgeschwindigkeits-Kompaktantriebsmotor, ein Frequenzumrichter, eine Umweltkammer, ein Kühlsystem, Hochpräzise Sensoren, ein Vibrationsüberwachungs- und Frühwarnsystem, ein mechanisches System, und Echtzeit-Steuerungssysteme sowohl für den Dynamometer als auch für die Hauptsteuereinheit. Der Prüfstand arbeitet mit einem fortschrittlichen dynamischen Echtzeit-Steuerungssystem, Dadurch werden Geschwindigkeit und Drehmoment angepasst, um die tatsächlichen Fahrzeuglasten zu simulieren.

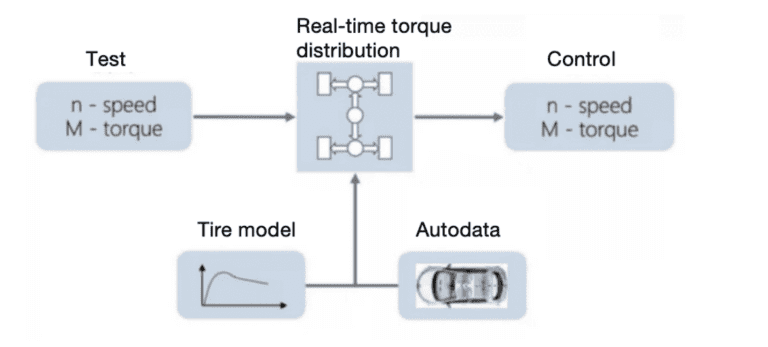

Für elektrische Antriebsstränge, Hochgeschwindigkeits-Antriebsmotoren sind nicht erforderlich; stattdessen, Es kommen Lastsimulationsmotoren mit geringer Trägheit zum Einsatz. Der Echtzeitregler sorgt für eine präzise Steuerung von Drehzahl und Drehmoment, Simulation realistischer Lastbedingungen. Das Hauptsteuersystem ist in die Klimakammer integriert, Power Analyzer, Kühlsystem, und zu testende Geräte (EUT), ermöglicht eine nahtlose Steuerung und Überwachung. Das Datenerfassungssystem sammelt Daten von verschiedenen Sensoren – beispielsweise Drehmoment, Vibration, Temperatur, und Drucksensoren – und übermittelt sie an das Hauptsteuerungssystem. Diese Daten können dann angezeigt werden, gelagert, und über eine Softwareschnittstelle zur weiteren Analyse verarbeitet.

Dieses Testsystem wird hauptsächlich zum Testen der Untersetzungsgetriebe am hinteren Ende von Hochgeschwindigkeitsmotoren in Elektrofahrzeugen verwendet (Elektrofahrzeuge) oder Hybridfahrzeuge. Es kann den Bordmotor mithilfe eines Kompaktmodells simulieren, Hochgeschwindigkeits-Antriebsmotor mit geringer Trägheit. Das System umfasst außerdem einen Lastmotor zur Simulation der Straßenlast des Fahrzeugs. Für die Prüfung von Hybridantriebssträngen, Typischerweise werden zwei Hochgeschwindigkeitsmotoren verwendet – einer zur Simulation des Bordmotors und einer zur Simulation des Motors – sowie zwei Lastmotoren zur Nachbildung der Fahrzeuglast.

Für ein reines Elektrofahrzeug, Das System verwendet typischerweise einen Hochgeschwindigkeits-Antriebsmotor zur Simulation des Bordmotors und zwei Lastmotoren zur Simulation der Fahrzeuglast. Der Prüfstand für Hochgeschwindigkeitsgetriebe ist mit zusätzlichen Komponenten wie einem Batteriesimulator ausgestattet, Power Analyzer, und Kühlsystem, Dies ermöglicht auch die Prüfung elektrischer Baugruppen.

Der Pkw-Getriebeprüfstand besteht aus einem Antriebsmotor und einem Belastungsmotor. Der Antriebsmotor simuliert den Eingangsmotor eines Motors oder eines Bordmotors in Fahrzeugen mit neuer Energie, während der Lademotor die Belastung simuliert, die auf die Räder des Fahrzeugs wirkt. Diese Kombination ermöglicht eine genaue und umfassende Prüfung von Kfz-Getriebesystemen unter verschiedenen Bedingungen.

| Auswahl des Antriebssystems: | |||||||

| Typ | nmax(U/min) | Bewertet(N.m) | Gelobt(kW) | erzählt(U/min) | Pmax(kW)@nmax | Kühlung | Trägheit(kg.m2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Luft | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Luft | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Luft&Flüssig | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Luft | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Luft& | 3.5 |

| Systemauswahl laden: | |||||||

| Typ | nmax(U/min) | Bewertet(N.m) | Gelobt(kW) | erzählt(U/min) | Pmax(kW)@nmax | Kühlung | Trägheit(kg.m2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Luft | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Luft | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Luft&Flüssig | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Luft | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Luft& | 3.5 |

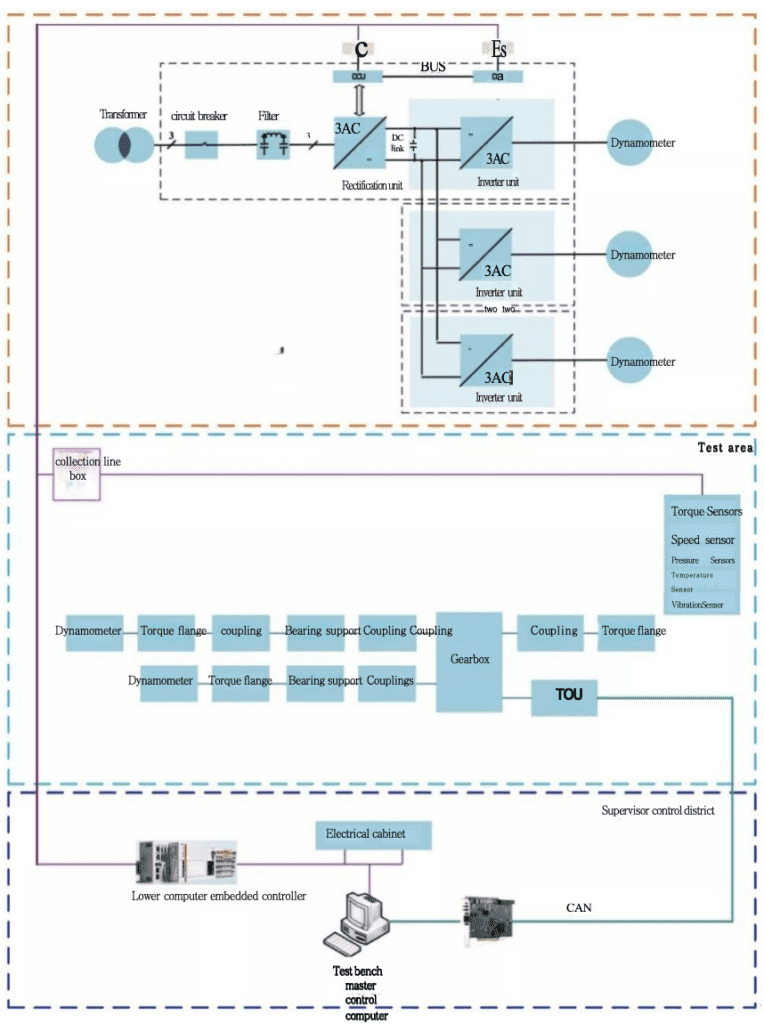

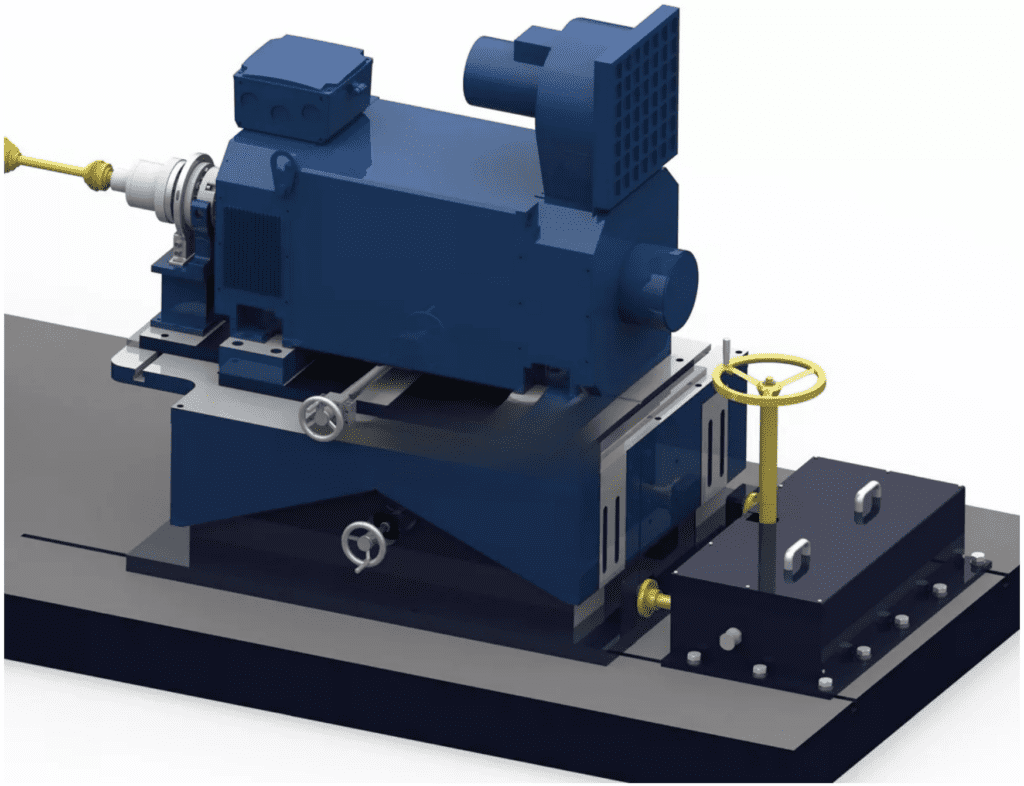

Der Prüfstand ist in drei Hauptzonen unterteilt: Die Power-Zone, Die Testzone, und die Überwachungszone. Jede Zone ist für die Bearbeitung spezifischer Aufgaben und Komponenten konzipiert, die für effektive Tests erforderlich sind.

Power-Zone: Dieser Bereich umfasst Motorsteuerungsumrichter, elektrische Schaltschränke, und zugehöriger Energieausrüstung. Der Wechselrichter in dieser Zone steuert sowohl den Antriebsmotor als auch den Lastmotor des Dynamometers. Der Antriebsmotor simuliert die Stromquelle (wie zum Beispiel ein Motor oder eine Maschine) für das getestete Getriebe, während der Lastmotor Straßenlastbedingungen simuliert. Wenn der Antriebsmotor zur Geschwindigkeitsregelung verwendet wird, Es arbeitet normalerweise im elektrischen Modus, während der Lastmotor als Generator fungiert. Die vom Lastmotor erzeugte Energie wird über den Zwischenkreis des Frequenzumrichters in den Antriebsmotor zurückgespeist, einen geschlossenen Stromkreis bilden. Im Notfall, Die kinetische Energie des Motors kann über einen Bremswiderstand abgeführt werden. Beide Motoren können auf verschiedene Weise gesteuert werden, Ermöglicht den flexiblen Wechsel zwischen Antriebssteuerung und Laststeuerung je nach Bedarf.

Testzone: In dieser Zone finden die eigentlichen Tests statt. Es ist mit elektrischen Dynamometern ausgestattet, Sensoren, Kühlsysteme für den Leistungsprüfstand, die getesteten Getriebe, Prüfstände, Werkzeuge, und stoßdämpfende Installationsplattformen. Der Leistungsprüfstand in dieser Zone steuert sowohl Geschwindigkeit als auch Drehmoment, um die Straßenlast des Fahrzeugs zu simulieren. Es stehen verschiedene Methoden zur Lastsimulation zur Verfügung, inklusive konstanter Drehmomentregelung, Eingabe des Straßenspektrums, berechnetes Straßenspektrum, und benutzerdefiniertes Lastkollektiv, Dies ermöglicht eine Vielzahl von Testbedingungen.

Überwachungszone: Der Überwachungsbereich ist für die Überwachung und Steuerung des gesamten Testprozesses verantwortlich. Es ist mit einem Hauptsteuerrechner ausgestattet, Datenerfassungssysteme, Sensorsignalverarbeitungssysteme, Echtzeit-Controller, und eine Bedienkonsole. Der Hauptsteuercomputer kommuniziert über Ethernet mit dem Dynamometertreiber, Ermöglicht Lastsimulation und Echtzeitüberwachung. Das Datenerfassungssystem sammelt Daten verschiedener Sensoren vor Ort und übermittelt sie an den Hauptsteuerrechner. Das Überwachungssystem verarbeitet diese Daten dann und zeigt sie an, ermöglicht Berechnungen und Analysen. Zusätzlich, Vibrationssensoren überwachen kontinuierlich den zu prüfenden Motor, das Lagergehäuse des Prüfstandes, und das Dynamometer. Wenn Auffälligkeiten festgestellt werden, Das Hauptsteuersystem stoppt automatisch den Leistungsprüfstand und den zu prüfenden Motor, Verhinderung weiterer Schäden und Aufzeichnung der Daten vor der Abschaltung für zukünftige Analysen. Das Hauptsteuersystem umfasst außerdem vier CAN-Bus-Schnittstellen für die Kommunikation mit dem Getriebesteuergerät (TCU) des getesteten Getriebes. Ein anpassbares CAN-Kommunikationsprotokoll ist verfügbar, Dadurch können Benutzer das System an ihre spezifischen Bedürfnisse anpassen.

Zusätzlich, Das System verfügt über eine Frühdiagnosefunktion, das eine fortlaufende Diagnose und Analyse potenzieller Fehler im Prüfling durchführt. Dazu gehört die frühzeitige Erkennung von Fehlerzeichen an rotierenden Teilen wie Zahnrädern und Lagern, Bereitstellung proaktiver Warnungen und Analysen.

Die drei Dynamometer innerhalb des Systems können unabhängig voneinander gesteuert werden, Dadurch eignet es sich zum Testen von Reduzierstücken. Durch Hinzufügen eines Batteriesimulators kann das System auch so konfiguriert werden, dass der antriebsseitige Leistungsprüfstand zum Testen des Antriebsstrangs abgeschaltet wird. Außerdem, Es kann zu einem Vier-Leistungs-Dynamometer-Aufbau erweitert werden, Geeignet zum Testen von Hybridantriebssträngen und Hybridgetrieben.

Genauigkeit der Drehmomentmessung: ± 0,05% fs bis ± 0,1% fs

Impulsauflösung des Geschwindigkeitssensors: 1024/600 PPR (Impulse pro Umdrehung)

Genauigkeit der Drehmomentregelung: ± 0,5% bis ± 1%

Genauigkeit der Geschwindigkeitsregelung: ± 0,01% fs

Maximale Schwingungsgeschwindigkeit des Dynamometers (RMS): ≤2 mm/s (unabhängig), ≤3,5 mm/s (mit Beladung)

Temperaturanstieg des Zwischenlagersitzes: ≤35°C

Maximale Vibrationsgeschwindigkeit des Zwischenlagersitzes (RMS): ≤2 mm/s (unabhängig), ≤3,5 mm/s (mit Beladung)

Testen Sie die Motorstrom-Messkanäle: 4/6 Kanäle

Testen Sie die Kanäle zur Messung der Motorspannung: 4/6 Kanäle

Messgenauigkeit der Leistungsanalysator: ±(0.05%/0.1% des Lesens + 0.05%/0.1% von Reichweite)

Abtastrate des Datenerfassungssystems: 1 KHz

Kanäle des Benutzerdatenerfassungssystems: Optional

Temperaturmessbereich: -50° C bis 200 ° C.

Messbereich des Vibrationssensors (RMS): 0 Zu 20 mm/s

Übergeschwindigkeitstest

Testen der Leistung des Getriebes oder Motors über die normale Betriebsgeschwindigkeit hinaus.

Übertragungseffizienztest

Beurteilung der Effizienz des Getriebes unter verschiedenen Betriebsbedingungen.

Differenzgeschwindigkeits-Leistungstest

Bewertung der Leistung von Differentialmechanismen bei verschiedenen Geschwindigkeiten.

Differentialzuverlässigkeitstest

Prüfung der Langzeithaltbarkeit und Zuverlässigkeit der Differentialkomponenten.

Drehzahl-Drehmoment-Kennlinientest

Messung der Drehmoment- und Drehzahleigenschaften der Testeinheit, um deren Leistungsprofil zu verstehen.

Effizienztest des Antriebsstrangs

Effizienzprüfung für Antriebsstränge von Elektro- oder Hybridfahrzeugen (inklusive Effizienzkartierung). Unterstützt bidirektionale Gleichstromversorgung und Leistungsanalysator.

Genauigkeitstest der Geschwindigkeitsregelung

Testen der Fähigkeit eines Elektro- oder Hybridantriebsstrangs, eine präzise Geschwindigkeitsregelung aufrechtzuerhalten.

Genauigkeitstest der Drehmomentregelung

Bewertung der Genauigkeit der Drehmomentsteuerung in Elektro- oder Hybridantriebssträngen.

Geschwindigkeits-Reaktionszeit-Test

Messung der Reaktionszeit des Antriebsstrangs auf Geschwindigkeitsänderungen, relevant für Elektro- oder Hybridsysteme.

Drehmoment-Reaktionszeittest

Testen der Reaktionszeit des Antriebsstrangs auf Drehmomentschwankungen in Elektro- oder Hybridantriebssträngen.

Beschleunigter Leistungstest

Testen des Antriebsstrangs oder Getriebes unter beschleunigten Lastbedingungen, um die Leistung in der Praxis zu simulieren.

Elektrischer Betriebszustandstest

Simulation der Arbeitsbedingungen für den elektrischen Antriebsstrang mithilfe einer bidirektionalen Gleichstromversorgung und eines Leistungsanalysators für Hybrid- oder Elektroantriebsstränge.

Zustandstest der Stromerzeugung

Testen der Stromerzeugungsfähigkeiten eines Antriebsstrangs unter verschiedenen Bedingungen mithilfe einer bidirektionalen Gleichstromversorgung und eines Leistungsanalysators für Hybrid- oder Elektroantriebsstränge.

Vibrationserkennung

Überwachen und analysieren Sie die Vibrationspegel während der Tests, um sicherzustellen, dass die Komponenten innerhalb akzeptabler Grenzen funktionieren.

Geräuscherkennung

Erkennen und Messen von Geräuschen, die vom Antriebsstrang oder von Komponenten erzeugt werden, um die Einhaltung von Geräuschnormen sicherzustellen.

Straßenspektrum-Simulationstest

Simulation realer Straßenbedingungen durch Aufbringen einer Straßenspektrumlast auf den Antriebsstrang zur Leistungsbewertung.

Ermüdungstest

Durchführung von Langzeittests zur Beurteilung der Ermüdungsbeständigkeit von Komponenten und Systemen im Dauerbetrieb.

Dynamischer Dichtheitstest

Prüfung auf dynamische Dichtheit, Sicherstellen, dass Komponenten und Systeme während des Betriebs ordnungsgemäß abgedichtet bleiben.

Prüfstandserkennungsobjekte

Der Prüfstand dient der Prüfung von Getrieben für reine Elektro-Pkw mit einer Nenneingangsleistung von maximal 250 kW, sowie diverse Pkw-Automatikgetriebe, wie AT (Automatikgetriebe), DCT (Doppelkupplungsgetriebe), AMT (Automatisiertes Schaltgetriebe), und CVT (Stufenloses Getriebe).

Der Antriebsmotor Auf dem Prüfstand steht ein Hochgeschwindigkeitsmotor, Motor mit geringer Trägheit und kompakter Mittenhöhe, so niedrig wie 132 mm, Dadurch eignet es sich für eine Vielzahl von Getriebeeingangs- und -ausgangswellenabständen. Dieser Motor kann die meisten Testanforderungen in verschiedenen Anwendungen erfüllen.

Der Belastungsprüfstand verwendet entweder einen Synchronmotor mit geringer Trägheit oder einen Asynchronmotor, mit der Empfehlung, für Tests, die eine hohe Dynamik erfordern, einen Synchronmotor mit sehr geringer Trägheit auszuwählen. Das Design des Dynamometers umfasst eine Vibrationsüberwachung sowohl auf der vorderen als auch auf der hinteren Lagerseite, Gewährleistung von Stabilität und Präzision. Zusätzlich, Die Drehstromwicklungen und Lager des Motors sind mit einer Temperaturüberwachung ausgestattet, Sicherstellen, dass das System innerhalb sicherer und optimaler Temperaturgrenzen arbeitet.

Der Motorprüfstand ist mit einem eingebetteten ausgestattet Echtzeit-Controller zur Verwaltung des gesamten Überwachungssystems. Das System beschäftigt EtherCAT-Kommunikation Hochgeschwindigkeit zu ermöglichen, dynamische Steuerung. Dieses erweiterte Setup ermöglicht eine Dynamische Reaktionszeit im Leerlauf von unter 10ms, Dadurch ist es in der Lage, komplexe variable Testbedingungen mit bemerkenswerter Genauigkeit und Geschwindigkeit zu bewältigen. Die Echtzeitsteuerung des Systems stellt sicher, dass Motor und Dynamometer reibungslos funktionieren, auch unter sich schnell ändernden Prüfparametern.

Die mechanischen Komponenten des Prüfstandes werden mit hergestellt hochpräzise Bearbeitungszentren, Dies gewährleistet extrem enge Toleranzen und eine hohe Bearbeitungsgenauigkeit. Der Koaxialität der Welle wird auf besser als 0,02 mm gehalten, Dadurch wird sichergestellt, dass alle rotierenden Teile perfekt ausgerichtet sind, Minimierung von Vibrationen und Maximierung der Präzision der Testergebnisse. Dieses Maß an Genauigkeit ist für leistungsstarke Motor- und Antriebsstrangtests unerlässlich.

Der Hochgeschwindigkeitslagerunterstützung verwendet Hochgeschwindigkeits-Schrägkugellager die federvorgespannt sind, Gewährleistung eines stabilen Betriebs unter Hochgeschwindigkeitsbedingungen. Der Temperaturanstieg dieser Lager überschreitet nicht 35° C, Gewährleistung langfristiger Zuverlässigkeit und Minimierung des Verschleißes. Bei höchsten Geschwindigkeiten, Die Vibrationsgeschwindigkeit bleibt unten 2.5mm/s (RMS), was auf eine außergewöhnliche Laufruhe hinweist. Die Lager sind fettgeschmiert Und wartungsfrei, ausgelegt für einen Dauerbetrieb von bis zu 20,000 Std. ohne dass eine Wartung erforderlich ist, Dies trägt zur allgemeinen Haltbarkeit und zum geringen Wartungsaufwand des Prüfstands bei.

Zur Anpassung an ein breites Spektrum an Testaufbauten und -konfigurationen, Der Motorprüfstand verfügt über einstellbare Raumpositionen sowohl für den Antriebsmotor als auch für den Belastungsprüfstand.

Einstellung der Antriebsmotorposition:

Einstellrichtung: Höhe

Einstellbereich: +50mm

Anpassungsmethode: Handbuch

Sperrmethode: Riegelverriegelung

Einstellung der Position des Lastprüfstands:

Einstellrichtung: Höhe

Einstellbereich: ≥100mm

Einstellrichtung (Horizontale Achse): ≥200mm

Einstellbereich (Radial): ≥80mm

Anpassungsmethode: Handbuch

Sperrmethode: Riegelverriegelung

Diese einstellbaren Positionen sorgen für Flexibilität, Dies ermöglicht eine optimale Ausrichtung des Motors und des Dynamometers, um den spezifischen Testanforderungen gerecht zu werden und genaue Messungen während der Tests sicherzustellen.

4.6 Perfekte Sicherheitsmaßnahmen

4.7 Komplette Überwachungssoftware

Die Software für den Motorprüfstand basiert auf einer modularen Architektur. Benutzer können den Testprozess und die Betriebsbedingungsparameter anpassen, um die Steuerung der Motorgeschwindigkeit und des Drehmoments zu realisieren. Das System klassifiziert Benutzer und öffnet verschiedene Funktionsmodule. Das System verfügt über die Funktion der automatischen Nullpunktkalibrierung beim Start. Die Software verfügt über ein spezielles Sensorkalibrierungsmodul, und Benutzer können den Sensor regelmäßig kalibrieren. Die Kommunikationsschnittstelle mit EUT ist reserviert, um die Steuerung von EUT zu realisieren. Es hat die folgenden Funktionen:

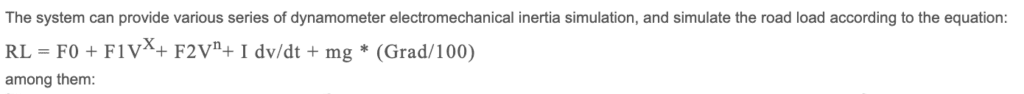

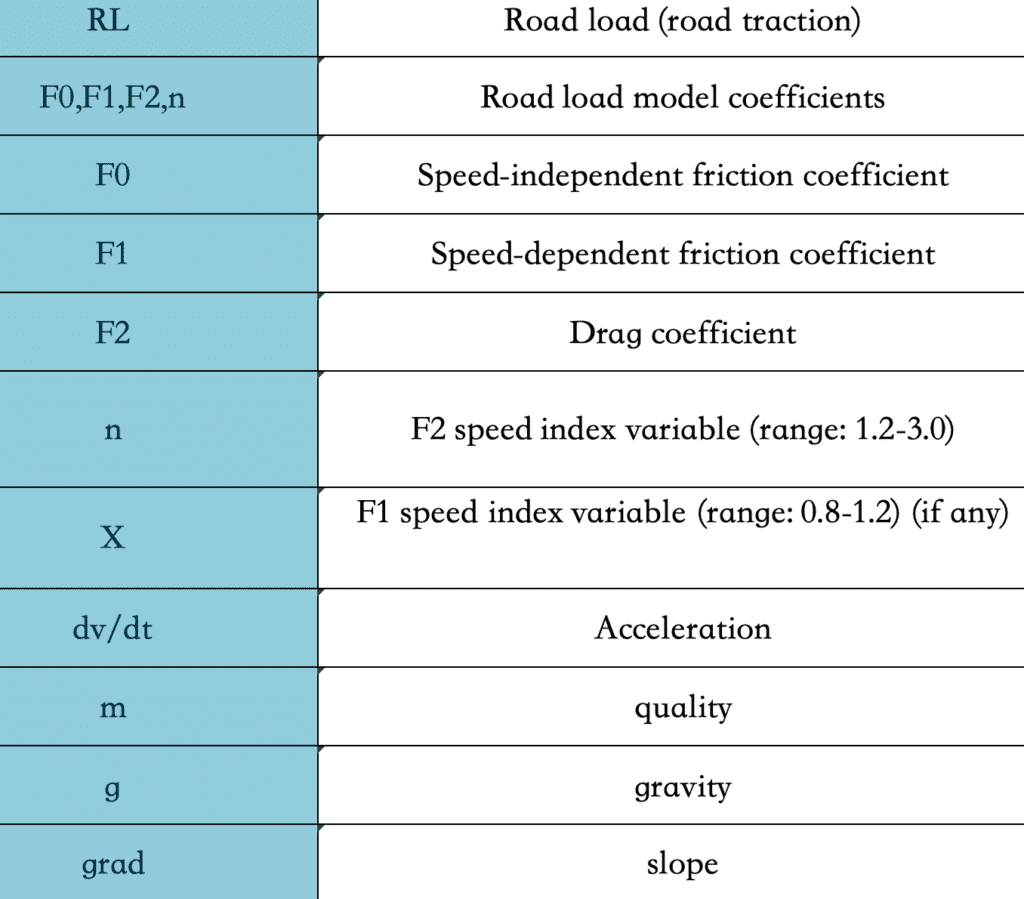

Die Fahrzeugstraßensimulationsfunktion ist in den Echtzeitregler integriert. Die Fahrzeugstraßensimulationsfunktion wird verwendet, um den Straßenwiderstand zu ermitteln, Neigungswiderstandssimulation und Trägheitssimulation des Fahrzeugs auf der Bank. Diese Widerstandssimulationen können durch die folgende Formel ausgedrückt werden:

Für Fragen oder Unterstützung, Bitte kontaktieren Sie uns per E-Mail unter [email protected].

Wir sind bestrebt, zeitnah zu reagieren.

Brauche sofortige Hilfe? Rufen Sie uns an +86 156 1877 0706.

Unser Team steht Ihnen gerne zur Verfügung.

Wir heißen Sie herzlich willkommen, unser Büro unter zu besuchen 3F, Gebäude 2, Nr. 511 Xiaowan Road, Fengxian, Shanghai, China.

Lassen Sie uns Ihre Bedürfnisse persönlich besprechen.

© 2025 Shanghai EconoTechnology Co., Ltd. Alle Rechte vorbehalten.

Förderung von Innovationen durch zuverlässige Testlösungen.