Trenza motriz Los sistemas se transmiten principalmente en conceptos de transmisión antes, como el manual, automático, y doble embrague transmisiones para vehículos 2WD y 4WD. Sin embargo, con la transición a sistemas de propulsión totalmente electrificados, el moderno ha sufrido una transformación fundamental. Además, las unidades eléctricas y los componentes de alto voltaje se han vuelto centrales para estos sistemas.

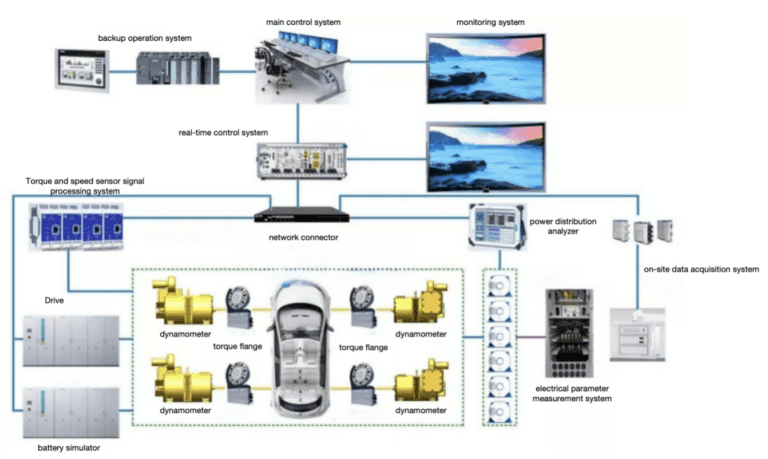

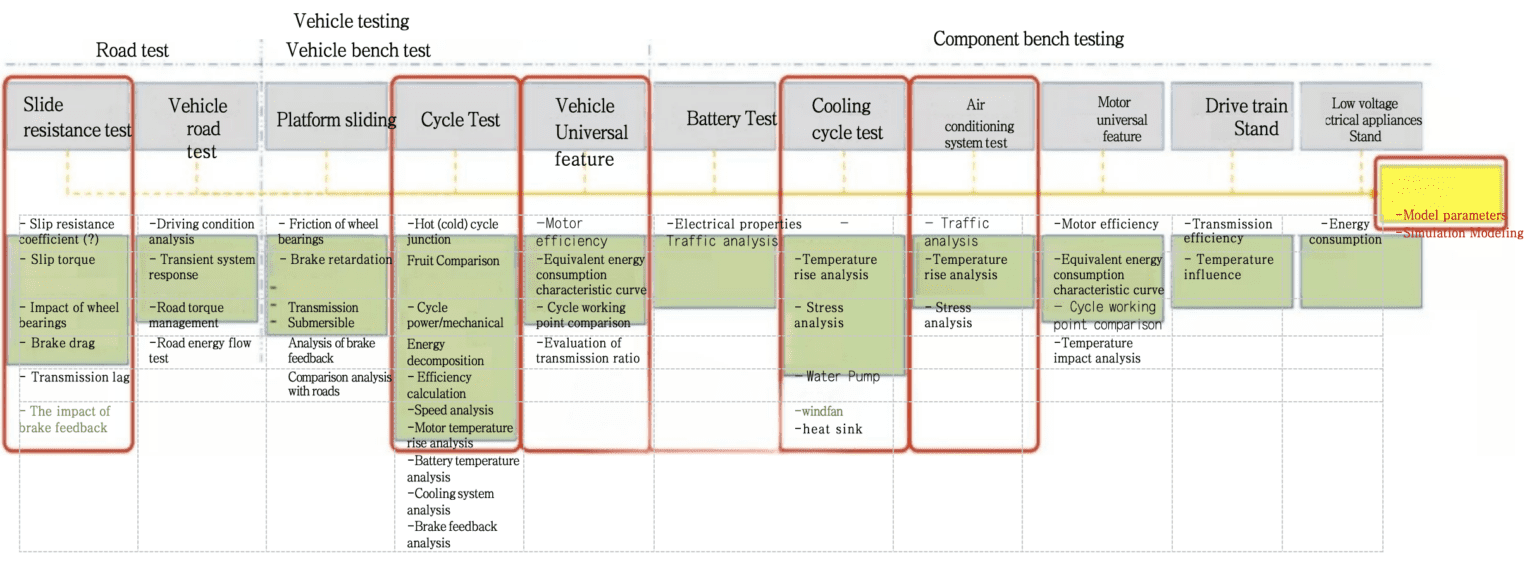

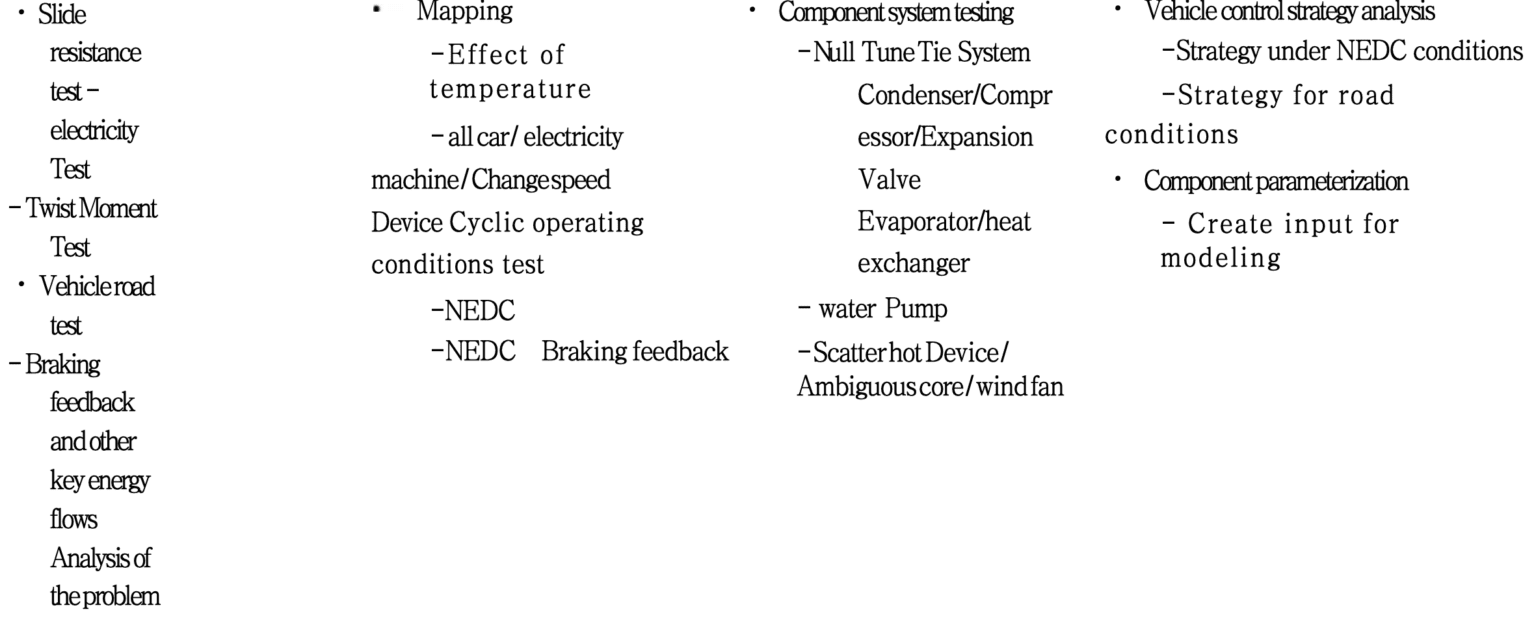

Apoyo al desarrollo e integración del sistema, Por lo general, los clientes requieren sistemas de prueba de vanguardia, que son capaces de evaluar y optimizar tanto la mecánica, subsistemas eléctricos de alto voltaje. Nuestro diseño de sistemas de prueba de propulsión de última generación para validar una amplia gama de configuraciones, incluyendo diferentes tipos 2WD y sistemas 4WD, velocidades, esfuerzo de torsión, clases de poder, así como requisitos de alto voltaje y corriente específicos de los sistemas electrificados.

Además, también incorpora capacidades de dirección, habilitando el vehículo integral en el bucle (Voluntad) pruebas. Este enfoque crea un entorno de prueba altamente realista,qué esencial para validar la funcionalidad de los sistemas avanzados de asistencia al conductor (Adas) y conducción automatizada (ANUNCIO) Tecnologías en aplicaciones de vehículos del mundo real.

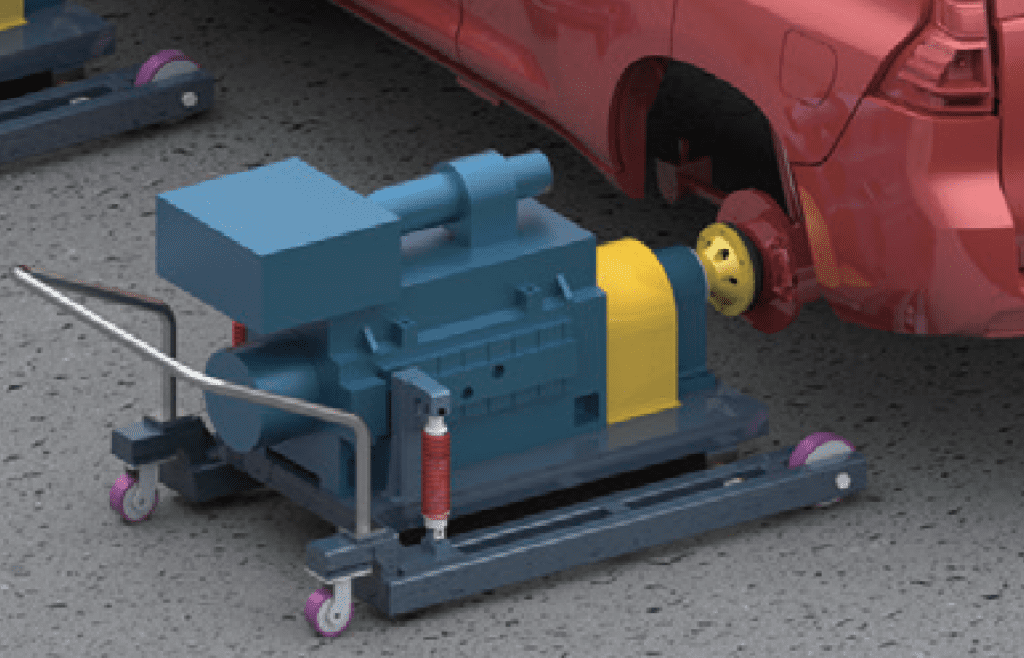

Móvil/dinamómetros portátiles montados en eje se han convertido en herramientas esenciales, que esta en el industria automotriz para evaluar rendimiento del tren motriz, Además, proporcionan la flexibilidad y la precisión en las pruebas modernas de vehículos. Estos dinamómetros permiten a los ingenieros medir fuerza y esfuerzo de torsión En varios lugares, ya sea en talleres o dentro de cámaras ambientales, Proporcionar datos valiosos en diferentes etapas del desarrollo del vehículo. Por lo tanto, la adaptabilidad garantiza que los fabricantes puedan optimizar el rendimiento, Verificar que los vehículos cumplan con los estándares regulatorios necesarios.

Cuando se lanza en cámaras ambientales, Los dinamómetros portátiles montados en eje mejoran enormemente la capacidad, Para probar el rendimiento del vehículo bajo condiciones controladas. Las cámaras ambientales pueden simular una amplia gama de escenarios climáticos, incluyendo extremo (de -45° C a 65 ° C) y niveles variables de humedad, todo lo cual puede afectar significativamente un tren motriz eficiencia y emisiones. Integrando dinamómetros en estas cámaras, Los fabricantes e investigadores pueden realizar pruebas de rendimiento, que ofrecen información valiosa sobre cómo los diferentes factores ambientales influyen en la operación del vehículo. With prueba controlada es crucial para garantizar que los vehículos puedan cumplir emisiones, y estándares de rendimiento En condiciones diversas y desafiantes, en última instancia, ayudando a garantizar su confiabilidad y cumplimiento en varios mercados.

El banco de pruebas de tren motriz de tren motriz/cubo componiendo varios componentes clave, cada diseño para garantizar pruebas precisas y eficientes del vehículo powertrains. Estos componentes incluyen:

Dinamómetro eléctrico de baja inercia móvil: El dinamómetro proporciona una velocidad precisa y control de torque, Simulando condiciones de carga de carretera del mundo real. Es capaz de una respuesta rápida a los cambios dinámicos, haciéndolo ideal para simular condiciones de carretera variables. Los métodos de simulación de carga incluyen:

Control de par constante

Simulación de espectro de carretera calculada

Importación real del espectro de carreteras

Espectro de carga definido por el usuario

Dynamometer Driver: Esta parte controla la operación del dinamómetro, Permitirle simular diferentes escenarios de carga y replicar con precisión las condiciones de la carretera.

Simulador de batería: Use para simular la batería del vehículo eléctrico, Además, el simulador puede reemplazar la batería real, Proporcionar potencias precisas para las pruebas. Apoya la evaluación del consumo de energía y la eficiencia en la transmisión.

Gabinete de control eléctrico: El gabinete alberga los sistemas de control para administrar el dinamómetro, simulador de batería, y otros componentes eléctricos. Actúa como un papel crucial en la regulación de la operación general del sistema.

Sensores de medición: Estos sensores monitorean varios parámetros durante las pruebas, como la temperatura, presión, esfuerzo de torsión, velocidad, y vibraciones. Además, proporcione datos en tiempo real para analizar el rendimiento y la eficiencia del tren motriz del vehículo.

Sistema de enfriamiento de barlovento del vehículo: Cooling system ensures the vehicle’s powertrain operates within optimal temperature ranges during testing, Ayudando a evitar el sobrecalentamiento durante las pruebas prolongadas.

Sistema de simulación de la vida real de tráfico: La solución se integra con el dinamómetro para simular el tráfico del mundo real y las condiciones de la carretera. Que imita las acciones del conductor y las diferentes condiciones de la carretera, incluyendo diferentes velocidades de terreno y vehículo, Obtener un entorno de prueba más realista e integral.

Computadora de control principal: El centro central para la operación del sistema, La computadora administra todos los procesos de prueba, coordina la adquisición de datos, Permite el ajuste de los parámetros de prueba. que también analiza los resultados y genera informes de rendimiento.

Análisis de flujo de energía (Analizador de energía): El analizador de potencia mide la corriente, Voltaje, y el consumo de energía de cada unidad de energía en el vehículo de prueba. Además, proporciona información sobre el flujo de energía en diferentes modos operativos, crea un espectro de energía para todo el vehículo. Como resultado, ayuda a evaluar la eficiencia general del tren motriz.

Además, el sistema permite una transformación flexible en un trenza motriz sistema de prueba. Conectando el simulador de batería hacia accionamiento del tren motriz, La solución puede probar el rendimiento del tren motriz en diversas condiciones, Simulando el consumo de energía y la distribución de energía en los componentes de la transmisión.

Por lo tanto, la arquitectura permite la prueba exhaustiva de tráfico de vehículos, Asegurar que todos los componentes funcionen de manera eficiente en diferentes condiciones del mundo real.

El dinamómetro de acoplamiento del eje adopta un diseño flexible con un modo móvil. El dinamómetro y el concentrador de vehículos toman una estructura de conexión rápida, Por lo tanto, el usuario puede completar rápidamente la conexión entre el vehículo y el dinamómetro. El soporte de la bandeja del soporte del dinamómetro de Universal Wheels, que puede moverse convenientemente, Al mismo tiempo, también simula la función de dirección real.

El eje de la brida se conecta al cubo de la rueda del vehículo adopta una estructura hueca,Para minimizar el momento de inercia del sistema de eje, Mejora de la capacidad de respuesta dinámica del sistema de dinamómetro. Una brida de conexión de transición diseña entre la brida y el cubo de la rueda del vehículo, ya que la brida también adopta un diseño de reducción de peso para reducir el momento de inercia.

El dinamómetro acoplado al eje es un sistema de prueba flexible con un alto grado de flexibilidad. Los usuarios pueden combinar pruebas a voluntad, Además, puede probar la tracción en las cuatro ruedas y los vehículos con tracción en las dos ruedas, separar las pruebas de tren motriz de transmisión eléctrica. El dinamómetro de acoplamiento del eje adopta un motor con inercia baja extrema, Además, el control de comunicación Ethernet en tiempo real. La solución obtiene una velocidad de respuesta dinámica muy alta, que completan la prueba dinámica de condición de trabajo alterna de la carga. El sistema del dinamómetro de acoplamiento del eje tiene las siguientes funciones:

1. Prueba de durabilidad del vehículo, prueba de flujo de energía, Prueba de consumo de energía, prueba de aceleración, prueba de simulación de carretera, Prueba de rendimiento de frenado, detección de fallas, prueba de conformidad, Prueba de recuperación de energía de frenado

2. Prueba de características universales de todo el vehículo

3. Prueba del controlador en la bucle

4. Desarrollo y calibración de la estrategia de control del vehículo

5. Prueba de eficiencia del tren motriz, Prueba característica de velocidad y par, prueba de aumento de temperatura, Prueba de verificación de desarrollo de la estrategia de control del controlador, Prueba de retroalimentación de energía regenerativa de frenado, prueba característica externa, Prueba de optimización de coincidencia de desarrollo, Prueba de rendimiento y prueba de calibración

6. Efficiency Map Test

7. Accelerated response test

8. Torque response test

9. Prueba de durabilidad de la carga cíclica de estado estacionario

Base en la configuración específica del vehículo, Condiciones de trabajo y modo de trabajo, la energía generar y transferir/convertir desde la fuente de alimentación al extremo de la rueda.

2) Eficiencia/pérdida de transferencia de energía:

En la ruta de transmisión de energía, los sistemas y componentes con pérdida, con el formulario de consumo de energía correspondiente. La distribución de consumo de energía cuantificada para los sistemas y componentes de consumo de energía.

Los puntos clave de la prueba de flujo de energía del vehículo son la precisión de la medición, La sincronización de la medición de diferentes componentes que consumen energía, así como la autenticidad de la simulación de condición del vehículo.

Para mejorar la precisión de la medición de energía eléctrica, Es necesario configurar un analizador de potencia de alta precisión y un transformador, Use un analizador de potencia con una función de reloj sincrónico de alta precisión, Para recopilar y medir sincrónicamente las señales de cada sensor.

Prueba de flujo de energía del vehículo:

El sistema de software se divide principalmente en las siguientes partes:

★ Software de gestión de pruebas: Los parámetros básicos y la configuración de parámetros de control relevantes requieren antes de la operación, Generar archivos de información de prueba, y nombre por el software de control principal de prueba.

A través de la interacción con la computadora de control en tiempo real durante la prueba, El proceso administra automáticamente y se especifica a través de la información en tiempo real es el proceso.

Después de terminar la prueba, informes de prueba, recuperación de registro de prueba, Postprocesamiento de datos, etc.. puede proporcionar a los usuarios.

★ Software de control en tiempo real del banco de pruebas: A través de la adquisición del sensor de control de circuito cerrado, y a través de la interacción con la gestión de la prueba, La computadora obtiene los parámetros de control resuelto de nivel superior. Proporcionando los cálculos necesarios de nivel inferior, Control de circuito cercano en tiempo real de la velocidad, así como el par de los motores de conducción y carga con otros controles en tiempo real de las instalaciones auxiliares.

Una interfaz de interacción humana unificada, que integra la información principal en la misma máquina; visualización en tiempo real del progreso de la prueba, Datos de prueba principal, el estado de la pieza de prueba, Banco de prueba y otra información.

★ Prueba de adquisición de datos y software de postprocesamiento: El sistema proporciona varias operaciones matemáticas de datos., incluyendo sustracción, multiplicación, división, integración, diferenciación, maximum value, valor mínimo, peak value, Rms, promedio, sum, etc..

Todos los sistemas de software adoptan un diseño modular, con buena flexibilidad y escalabilidad. Main functional modules of the software are: Módulo de marco del programa principal, módulo de control del sistema, módulo de adquisición de datos, módulo de grabación de datos, módulo de análisis de datos, Módulo de visualización de datos, módulo de comunicación, módulo de reproducción de datos, Módulo de procesamiento de impresión, módulo de calibración del sensor, módulo de configuración de funciones, Ayuda del módulo de documento y el módulo de análisis de posprocesamiento de datos, etc..

Después de que el vehículo se haya sometido a la prueba de calibración de pérdidas y la costa, La prueba formal se realiza. En este momento, La carga simulada del dinamómetro es similar a la carga de carretera del vehículo..

Antes de que el usuario comience para el dispositivo para probar, El dispositivo necesita una calibración de fricción efectiva (El dispositivo solo se utilizará si excede una cierta velocidad correspondiente a la calibración de fricción). Además, el usuario puede verificar el estado de calibración a través de la página de control del dial que muestra el estado de calibración.

Los usuarios pueden realizar una calibración de fricción independientemente de si el vehículo está equipado o no, Pero el sistema no puede distinguir entre la pérdida de fricción del equipo y la pérdida de vehículo en este momento. Por lo tanto, el usuario necesita hacer una nueva calibración de pérdidas para cada automóvil nuevo. Recomienda hacer una calibración de fricción donde el vehículo no está equipado.

Al mismo tiempo, El usuario considera que la pérdida de fricción cambiará con el ajuste de la temperatura ambiente. Por lo tanto, es necesario calentar el dispositivo, Antes de la calibración o prueba de fricción y mantenga su temperatura hasta el final de la prueba.

Cuando la pérdida de la pérdida del vehículo hasta el final, La página actualizará y mostrará automáticamente la velocidad de calibración máxima. The calibration of friction loss can analogize to the calibration of vehicle loss. La velocidad de calibración máxima muestra la velocidad de calibración de fricción y la velocidad de calibración de pérdida del vehículo.

5.4 Calibración básica de inercia

La calibración básica de inercia utilizada para calibrar la inercia básica del banco de pruebas, incluido: El momento total de inercia de cada sistema de transmisión, como el tambor, eje, y motor. La calibración básica de inercia es una condición necesaria para el funcionamiento correcto del banco de prueba.

En el proceso de rodaje, the system first accelerates device to above the maximum speed required for taxiing, Además, ingresa al modo de simulación de carretera hasta que el dispositivo esté por debajo de la velocidad mínima requerida para el rodaje. Además, pasa el punto de velocidad designado, el momento será grabado. Después del sistema puede calcular con precisión la simulación de carretera calculando el tiempo, Además, la fuerza de desaceleración promedio para la distancia de taxi especificada. Los usuarios pueden encontrar esta información en la página de resultados del taxi.

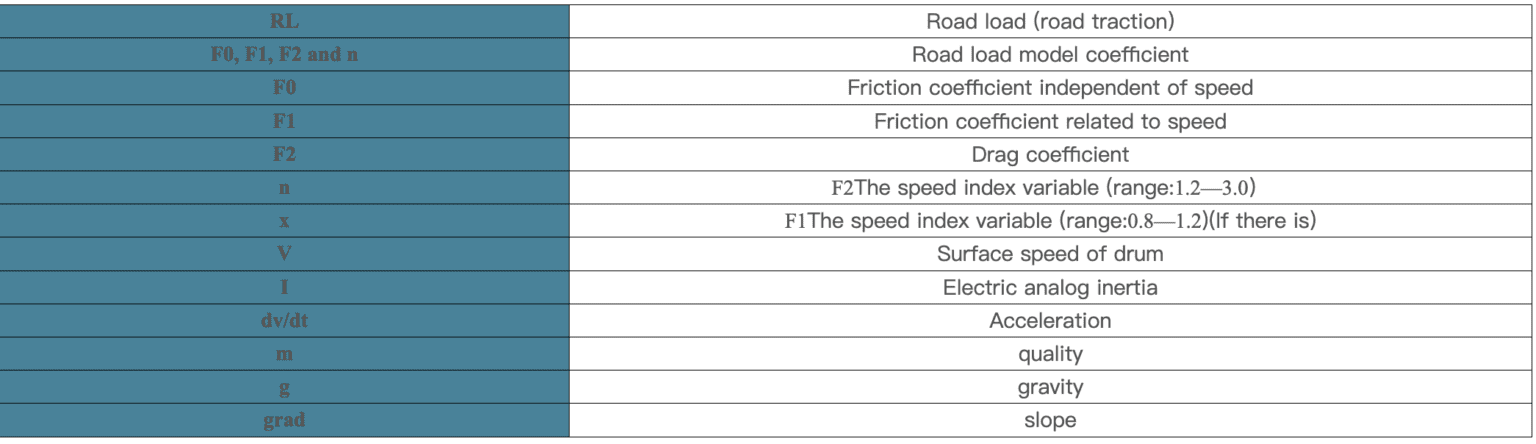

El sistema puede proporcionar varias simulación de inercia electromecánica de dinamómetro, y simular la carga de la carretera de acuerdo con la ecuación:

Para cualquier pregunta o apoyo, Comuníquese por correo electrónico a [email protected].

Nuestro objetivo es responder rápidamente.

Necesita asistencia inmediata? Llamarnos a +86 156 1877 0706.

Nuestro equipo está listo para ayudarlo.

Le damos la bienvenida a visitar nuestra oficina ubicada en 3F, Edificio 2, NO.511 Carretera Xiaowan, Fengxio, Llevar a la fuerza, Porcelana.

Discutamos sus necesidades en persona..

© 2025 Shanghai Econotechnology Co., Limitado. Reservados todos los derechos.

Empoderar la innovación a través de soluciones de prueba confiables.