现代推进系统日益复杂,给仪器和测试系统带来越来越大的压力. 作为内燃机等关键部件 (冰), 混合动力发动机, 电子驱动器, 和 传输 是同时开发的, 在开发周期中尽早开始传输测试变得至关重要. 我们的解决方案专门设计用于简化任何类型的验证过程 transmission 在其整个发展阶段.

拥有多年为各种车辆(包括乘用车)开发变速箱测试系统的经验, 轻型和重型卡车, 公共汽车, 拖拉机, 和越野车辆——我们提供专家解决方案,用合适的 AVL 驱动装置替换原来的推进装置. 这些多功能测试系统可以在许多应用程序中应用, 例如耐用性测试, 绩效评估, 功能评估, 和NVH (噪音, 振动, 苛刻) 分析. 我们的解决方案旨在满足现代推进发展的需求, 帮助您有效地管理验证过程的复杂性.

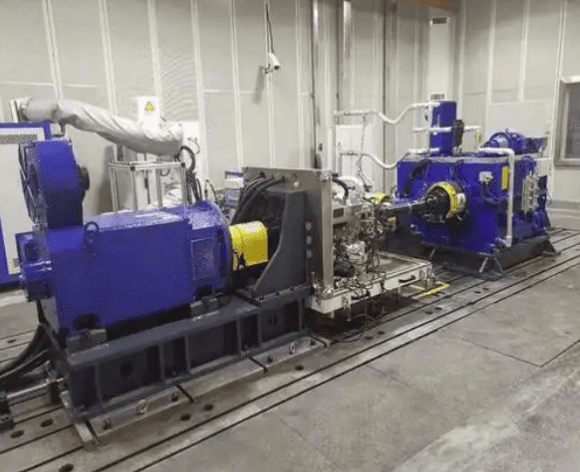

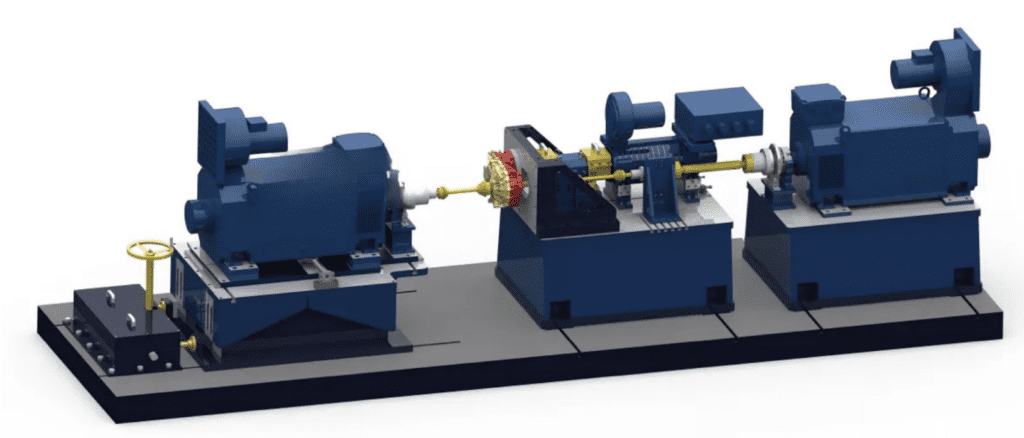

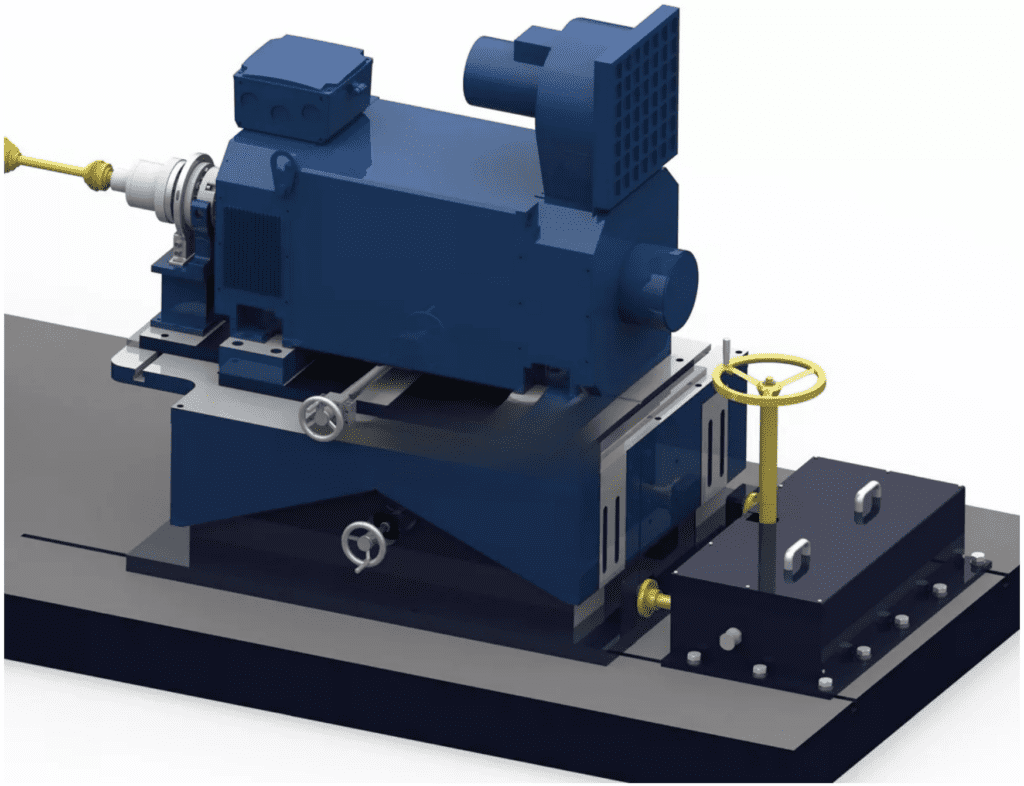

高速 减速器 测试台是一个综合系统,旨在评估电动和混合动力汽车中使用的还原器的性能. 它包括一个低惯性负载模拟测功机, 高速紧凑驱动电机, 变频器, 环境室, a cooling system, high-precision sensors, 振动监控和预警系统, a mechanical system, 测功机和主控制单元的实时控制系统和实时控制系统. 测试工作台通过先进的实时动态控制系统运行, 调整速度和扭矩以模拟实际车辆负载.

用于电动动力总成, 不需要高速驱动器; 反而, 采用低惯量负载模拟电机. 实时控制器确保速度和扭矩的精确控制, simulating realistic load conditions. 主控系统与环境室集成, 电力分析仪, 冷却系统, and equipment under test (尤特), 实现无缝控制和监控. 数据采集系统从各种传感器收集数据,例如扭矩, 振动, 温度, 和压力传感器——并将其传输至主控系统. 然后可以显示该数据, 已存储, 并通过软件界面进行处理以进行进一步分析.

该测试系统主要用于电动汽车高速电机后端减速器的测试 (电动汽车) 或混合动力汽车. 它可以使用紧凑型来模拟板载电机, 低惯量高速驱动电机. 该系统还包括一个负载电机来模拟车辆道路负载. 用于混合动力系统测试, 通常使用两台高速电机(一台模拟车载电机,一台模拟发动机)以及两台负载电机来复制车辆负载.

对于纯电动汽车, 系统通常使用一台高速驱动电机来模拟车载电机,使用两台负载电机来模拟车辆负载. 高速减速器测试台配备了电池模拟器等附加组件, 电力分析仪, and cooling system, 它还允许进行电气组装测试.

汽车变速器试验台由驱动电机和加载电机组成. 驱动电机模拟发动机的输入电动机或新能量车辆的机载电动机, 当装载电动机模拟车轮所经历的负载时. 这种组合允许在各种条件下对汽车传输系统进行准确和全面的测试.

| 驱动系统选择: | |||||||

| 类型 | nmax(RPM) | 模特(N.M) | preated(KW) | nrted(RPM) | PMAX(KW)@nmax | 冷却 | 惯性(KG.M2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Air | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Air | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Air&液体 | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Air | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Air& | 3.5 |

| 负载系统选择: | |||||||

| 类型 | nmax(RPM) | 模特(N.M) | preated(KW) | nrted(RPM) | PMAX(KW)@nmax | 冷却 | 惯性(KG.M2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Air | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Air | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Air&液体 | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Air | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Air& | 3.5 |

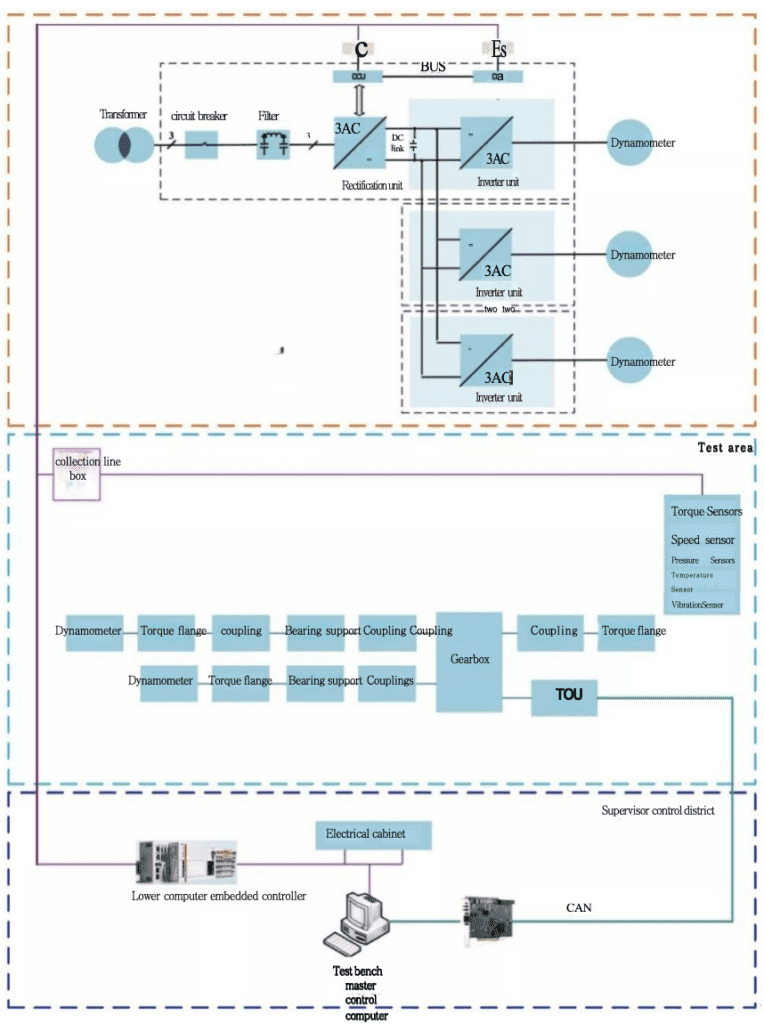

测试工作台分为三个主要区域: 这 电力区, 这 测试区, and the 监视区. 每个区域旨在处理有效测试所需的特定任务和组件.

电力区: 该区域包括电动机控制逆变器, electrical control cabinets, 和相关的动力设备. 该区域中的逆变器控制驱动电机和测功机的负载电动机. 驱动电机模拟电源 (例如电机或发动机) 用于测试的变速箱, 负载电动机模拟道路负载条件. 当驱动电机用于速度控制时, 它通常在电动模式下运行, 当负载电动机用作发电机时. 负载电动机产生的能量通过频转换器的直流总线送回驱动电机, 形成封闭的电路. 如果发生紧急情况, 电动机的动能可以通过制动电阻消散. 这两个电动机都可以通过各种方式控制, 允许根据需要在驱动器控制和负载控制之间进行灵活的切换.

测试区: 该区域是实际测试的地方. 它配备了电动机, 传感器, 测功机的冷却系统, 测试的变速箱, 测试长凳, 工具, 和令人震惊的安装平台. 该区域中的测功机控制速度和扭矩以模拟车辆的道路负载. 有不同的负载模拟方法可用, 包括恒定扭矩控制, 路频谱输入, 计算的道路光谱, 和用户定义的负载谱, 允许多种测试条件.

监视区: 监视区负责监督和控制整个测试过程. 它配备了主控制计算机, data acquisition systems, 传感器信号处理系统, real-time controllers, 和操作机. 主控制计算机通过以太网与测功机驱动器通信, 启用负载模拟和实时监视. 数据采集系统采集现场各种传感器的数据并传输至主控计算机. 然后监控系统处理并显示这些数据, 允许计算和分析. 此外, 振动传感器持续监测被测电机, 试验台轴承座, 和测功机. 如果发现任何异常情况, 主控系统自动停止测功机和被测电机, 防止进一步损坏并记录导致关闭的数据以供将来分析. 主控系统还包括四个CAN总线接口,用于与变速箱控制单元通信 (TCCU) 被测变速箱的. 提供可定制的 CAN 通信协议, 使用户能够根据自己的特定需求定制系统.

此外, 该系统包括早期故障诊断功能, 在测试片中对潜在失败进行持续的诊断和分析. 这包括检测旋转零件(例如齿轮和轴承)失败的早期迹象, 提供主动警告和分析.

系统内的三个发元计可以独立控制, 使其适合测试还原器. 该系统还可以配置为通过添加电池模拟器来断开动力总成测试的驱动器测试计. 此外, 它可以扩展到四功率测功机设置, 适用于测试混合动力总成和混合减速器.

扭矩测量精度: ±0.05%FS至±0.1%FS

速度传感器的脉冲分辨率: 1024/600 PPR (每革命的脉冲)

扭矩控制精度: ±0.5%至±1%

速度控制精度: ±0.01%fs

测功机的最大振动速度 (RMS): ≤2mm/s (独立的), ≤3.5mm/s (with loading)

中间轴承座的温度升高: ≤35°C

中间轴承座的最大振动速度 (RMS): ≤2mm/s (独立的), ≤3.5mm/s (with loading)

测试电动电流测量通道: 4/6 渠道

测试电动机电压测量通道: 4/6 渠道

电源分析仪测量精度: ±(0.05%/0.1% 阅读 + 0.05%/0.1% 范围)

数据采集系统的采样率: 1 千赫

用户数据采集系统渠道: 选修的

温度测量范围: -50°C至200°C

振动传感器测量范围 (RMS): 0 到 20 mm/s

超速测试

测试超出正常工作速度的变速器或电动机的性能.

传输效率测试

评估在不同操作条件下传输的效率.

差速速度性能测试

评估各种速度下的差分机制的性能.

差异可靠性测试

测试差分组件的长期耐用性和可靠性.

速度值测试

测量测试单元的扭矩和速度特征以了解其性能概况.

动力总成效率测试

电动或混合动力汽车动力总成的效率测试 (包括效率映射). 支持DC双向电源和电源分析仪.

速度控制精度测试

测试电动或混合动力总成保持精确速度控制的能力.

扭矩控制精度测试

评估电动或混合动力总成中扭矩控制的准确性.

速度响应时间测试

测量动力总成对速度变化的响应时间, 与电动或混合动力系统相关.

扭矩响应时间测试

测试电动或混合动力系统中动力系统对扭矩变化的响应时间.

加速性能测试

在加速负载条件下测试动力总成或变速箱以模拟真实性能.

电气工况测试

使用混合动力或电动动力系统的直流双向电源和功率分析仪模拟电动传动系统的工作条件.

发电工况测试

使用混合动力或电动动力系统的直流双向电源和功率分析仪测试动力传动系统在各种条件下的发电能力.

振动检测

在测试过程中监视和分析振动水平,以确保组件在可接受的范围内运行.

噪声检测

检测和测量传动系统或组件产生的噪声,以确保符合噪声标准.

路谱模拟测试

通过在传动系统上施加道路频谱负载进行绩效评估来模拟现实世界的道路条件.

疲劳测试

进行延长的持续时间测试,以评估连续运行下组件和系统的疲劳性抗性.

动态紧密度测试

测试动态紧密度, 确保组件和系统在操作过程中保持正确的密封.

测试基准检测对象

测试工作台旨在测试纯电动乘用车的还原器,其额定输入功率不超过 250 KW, 以及各种乘用车自动变速箱, 比如AT (自动变速箱), 离散余弦变换 (双离合变速器), 主动MT (自动手动变速箱), 和无级变速 (无级变速器).

这 驱动电机 测试台上是一个高速, 低惯量电机设计紧凑,中心高度高, 低至 132 毫米, 使其适用于各种变速器输入和输出轴间距. 该电机可以满足各种应用的大多数测试要求.

这 加载测功机 使用低惯量同步电机或异步电机, 建议选择极低惯量的同步电机来进行需要高动态的测试. 测功机的设计结合了前轴承侧和后轴承侧的振动监测, 确保稳定性和精度. 此外, 电机的三相绕组和轴承均设有温度监控, 确保系统在安全和最佳温度范围内运行.

电机测试台配备嵌入式 实时控制器 用于管理整个监控系统. 该系统采用 EtherCAT通讯 以实现高速, 动态控制. 这种高级设置允许 空载动态响应时间 10ms以下, 使其能够以卓越的精度和速度处理复杂的可变测试条件. 系统实时控制保证电机和测功机无缝工作, 即使在快速变化的测试参数下.

测试工作台的机械组件是使用的 高精度加工中心, 确保公差极高和高加工精度. 这 轴同伴 保持比0.02mm更好, 这确保所有旋转零件都完全对齐, 最小化振动并最大化测试结果的精度. 这种准确性对于高性能电动机和传动系统测试至关重要.

这 高速轴承支撑 用途 高速角接触球轴承 那是春天的, 在高速条件下确保稳定的操作. 这些轴承的温度升高不超过 35°C, 确保长期可靠性并最大程度地减少磨损. 以最高速度, 这 振动速度 保持在下面 2.5mm/s (RMS), 表明运行中的平稳性. 轴承是 油脂润滑 和 无维护, 设计用于连续运行 20,000 小时 不需要维修, 有助于测试工作台的整体耐用性和低维护要求.

为了适应各种测试设置和配置, 电机测试台包括可调节的空间位置.

驱动运动位置调整:

调整方向: 高度

调整范围: +50毫米

调整方法: 手动的

锁定方法: 螺栓锁定

负载测力计位置调整:

调整方向: 高度

调整范围: ≥100mm

调整方向 (水平轴): ≥200mm

调整范围 (Radial): ≥80mm

调整方法: 手动的

锁定方法: 螺栓锁定

这些可调节的位置提供灵活性, 允许最佳的电动机和测功机对齐,以适合特定的测试要求并确保在测试过程中进行准确的测量.

4.6 完美的安全保护措施

4.7 完整的监视软件

电机测试台软件采用模块化设计体系结构. 用户可以自定义测试过程和工作条件参数以实现电动机速度和扭矩的控制. 该系统对用户进行分类并打开不同的功能模块. 该系统在启动时具有自动零点校准的功能. 该软件具有专用的传感器校准模块, 用户可以定期校准传感器. 保留与EUT的通信接口以实现对EUT的控制. 它具有以下功能:

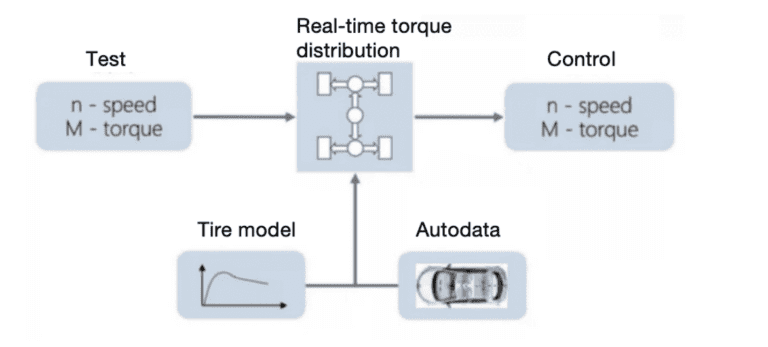

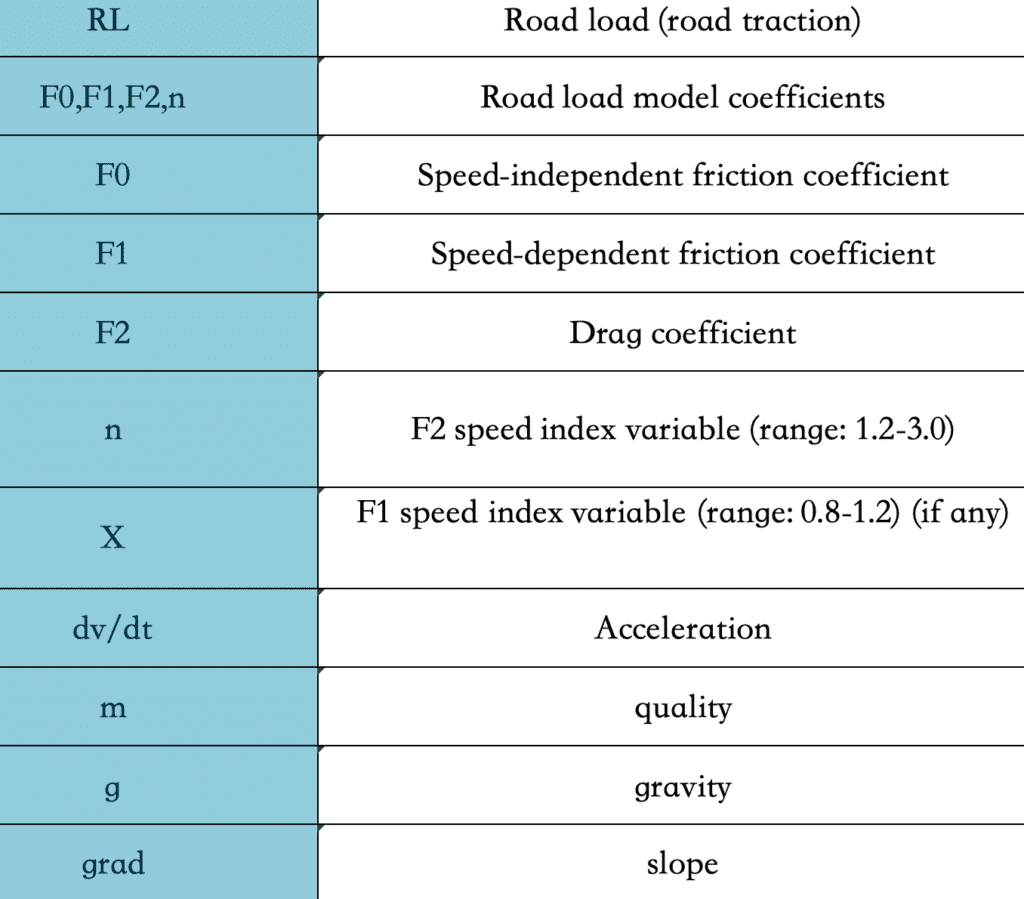

车辆道路仿真功能集成在实时控制器中. 车辆道路模拟功能用于实现阻力, 台架上车辆的坡度阻力模拟和惯性模拟. 这些电阻模拟可以用以下公式表示:

如有任何疑问或支持, 请通过电子邮件联系 [email protected].

我们的目标是及时回应.

需要立即帮助? 请致电我们 +86 156 1877 0706.

我们的团队随时准备为您提供帮助.

我们欢迎您来参观我们位于 3F, 建筑 2, 小湾路511号, Fengxian, 上海, 中国.

让我们亲自讨论您的需求.