La complexité croissante des systèmes de propulsion modernes exerce une pression croissante sur les systèmes d'instrumentation et de test. En tant que composants clés tels que les moteurs à combustion interne (GLACE), moteurs hybrides, lecteurs électroniques, et transmissions sont développés simultanément, il devient essentiel de commencer les tests de transmission le plus tôt possible dans le cycle de développement. Notre solution est spécifiquement conçue pour rationaliser le processus de validation pour tout type de transmission tout au long de ses étapes de développement.

Avec des années d'expérience dans le développement de systèmes de test de transmission pour une grande variété de véhicules, y compris les voitures particulières., light-duty and heavy-duty trucks, bus, tracteurs, et véhicules tout-terrain : nous proposons des solutions expertes qui remplacent l'unité de propulsion d'origine par une unité d'entraînement AVL appropriée.. Ces systèmes de test polyvalents peuvent être appliqués à de nombreuses applications, comme les tests de durabilité, évaluations des performances, évaluations des fonctionnalités, et NVH (Bruit, Vibration, Dureté) analyse. Nos solutions sont conçues pour répondre aux exigences du développement de la propulsion moderne, vous aider à gérer efficacement les complexités du processus de validation.

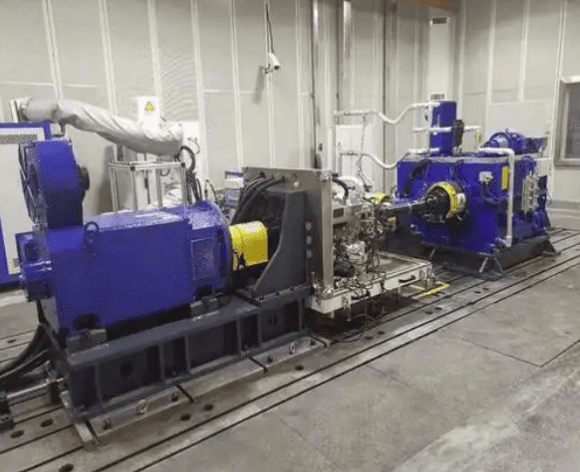

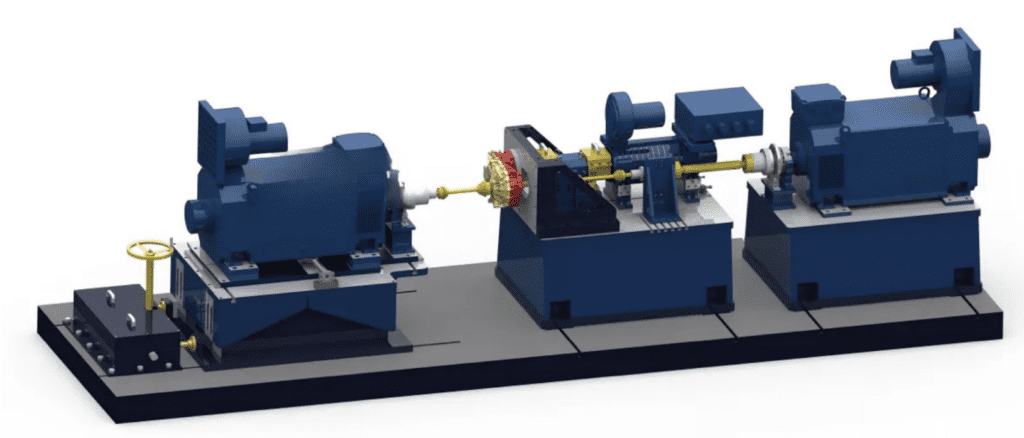

À grande vitesse réducteur le banc d'essai est un système complet conçu pour évaluer les performances des réducteurs utilisés dans les véhicules électriques et hybrides. Il comprend un dynamomètre analogique à charge à faible inertie, un moteur d'entraînement compact à grande vitesse, un convertisseur de fréquence, une chambre environnementale, un système de refroidissement, capteurs de haute précision, un système de surveillance des vibrations et d’alerte précoce, un système mécanique, et des systèmes de contrôle en temps réel pour le dynamomètre et l'unité de commande principale. Le banc d'essai fonctionne grâce à un système avancé de contrôle dynamique en temps réel, qui ajuste la vitesse et le couple pour simuler les charges réelles du véhicule.

Pour les groupes motopropulseurs électriques, il n'est pas nécessaire de recourir à des moteurs d'entraînement à grande vitesse; plutôt, des moteurs de simulation de charge à faible inertie sont utilisés. Le contrôleur en temps réel assure un contrôle précis de la vitesse et du couple, simulation de conditions de charge réalistes. Le système de contrôle principal est intégré à la chambre environnementale, analyseur de puissance, circuit de refroidissement, et équipements en test (Eut), permettant un contrôle et une surveillance transparents. Le système d'acquisition de données collecte des données provenant de divers capteurs, tels que le couple, vibration, température, et capteurs de pression – et le transmet au système de contrôle principal. Ces données peuvent ensuite être affichées, stocké, et traité via une interface logicielle pour une analyse plus approfondie.

Ce système de test est principalement utilisé pour tester les réducteurs à l'arrière des moteurs à grande vitesse des véhicules électriques. (Véhicules électriques) ou véhicules hybrides. Il peut simuler le moteur embarqué à l'aide d'un compact, moteur d'entraînement à grande vitesse à faible inertie. Le système comprend également un moteur de charge pour simuler la charge routière du véhicule.. Pour les tests de groupes motopropulseurs hybrides, deux moteurs à grande vitesse sont généralement utilisés : un pour simuler le moteur embarqué et un pour simuler le moteur, ainsi que deux moteurs de charge pour reproduire la charge du véhicule..

Pour un véhicule purement électrique, le système utilise généralement un moteur d'entraînement à grande vitesse pour simuler le moteur embarqué et deux moteurs de charge pour simuler la charge du véhicule. Le banc d'essai des réducteurs à grande vitesse est équipé de composants supplémentaires comme un simulateur de batterie, analyseur de puissance, et système de refroidissement, qui permet également de tester les assemblages électriques.

Le banc d'essai de transmission automobile est composé d'un moteur d'entraînement et d'un moteur de chargement. Le moteur d'entraînement simule le moteur d'entrée d'un moteur ou d'un moteur embarqué dans les véhicules à énergie nouvelle, tandis que le moteur de chargement simule la charge subie par les roues du véhicule. Cette combinaison permet des tests précis et complets des systèmes de transmission automobile dans diverses conditions..

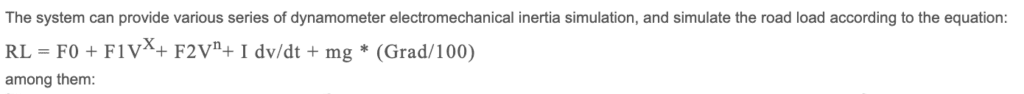

| Sélection du système d'entraînement: | |||||||

| Taper | nmax(RPM) | Traité(N.m) | Praté(kw) | nrtated(RPM) | Pmax(kw)@nmax | Refroidissement | Inertie(kg.m2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Air | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Air | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Air&Liquide | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Air | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Air& | 3.5 |

| Sélection du système de charge: | |||||||

| Taper | nmax(RPM) | Traité(N.m) | Praté(kw) | nrtated(RPM) | Pmax(kw)@nmax | Refroidissement | Inertie(kg.m2) |

| EC-A220-36 | 3000 | 3600 | 220 | 1001 | 220 | Air | 2.4 |

| EC-A250-30 | 3000 | 3000 | 250 | 795 | 250 | Air | 0.62 |

| EC-A250-40 | 3000 | 4000 | 250 | 597 | 250 | Air&Liquide | 0.8 |

| EC-B310-37 | 3300 | 3700 | 310 | 800 | 265 | Air | 6.3 |

| EC-B345-42 | 3000 | 4200 | 345 | 1107 | 310 | Air& | 3.5 |

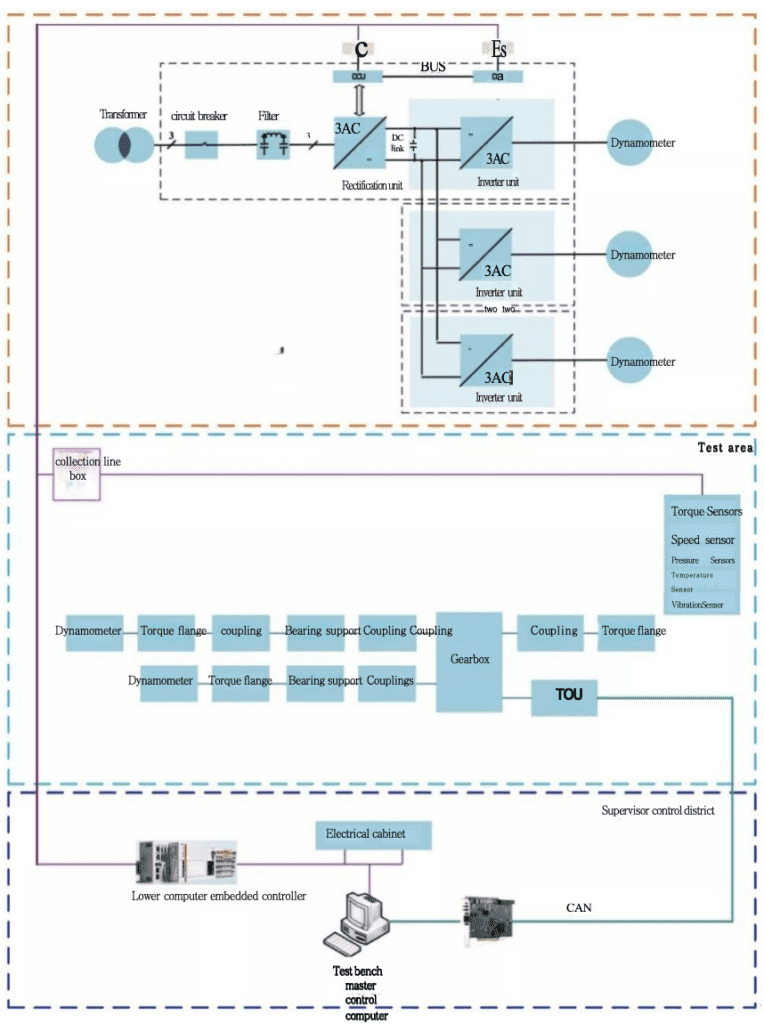

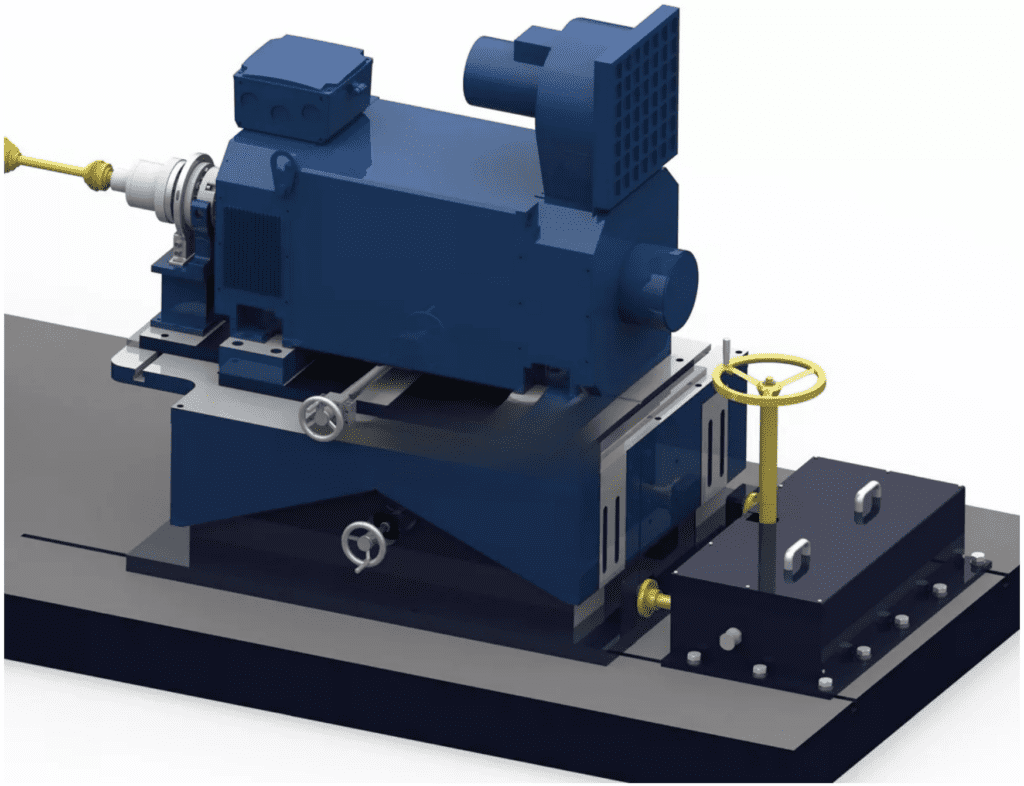

Le banc d'essai est divisé en trois zones principales: le Zone de puissance, le Zone d'essai, et le Zone de surveillance. Chaque zone est conçue pour gérer des tâches et des composants spécifiques nécessaires à des tests efficaces.

Zone de puissance: Cette zone comprend les variateurs de commande de moteur, armoires de commande électrique, et équipement électrique associé. L'onduleur dans cette zone contrôle à la fois le moteur d'entraînement et le moteur de charge du dynamomètre.. Le moteur d'entraînement simule la source d'alimentation (comme un moteur ou un moteur) pour la boîte de vitesses testée, tandis que le moteur de charge simule les conditions de charge routière. Lorsque le moteur d'entraînement est utilisé pour le contrôle de la vitesse, il fonctionne généralement en mode électrique, tandis que le moteur de charge fonctionne comme un générateur. L'énergie générée par le moteur de charge est réinjectée dans le moteur d'entraînement via le bus CC du variateur de fréquence., former une boucle électrique fermée. En cas d'urgence, l'énergie cinétique du moteur peut être dissipée via une résistance de freinage. Les deux moteurs peuvent être contrôlés de différentes manières, permettant une commutation flexible entre le contrôle d'entraînement et le contrôle de charge selon les besoins.

Zone d'essai: C'est dans cette zone que se déroulent les tests proprement dits.. Il est équipé de dynamomètres électriques, capteurs, systèmes de refroidissement pour le dynamomètre, les boîtes de vitesses testées, bancs d'essais, outillage, et plates-formes d'installation amortissant les chocs. Le dynamomètre dans cette zone contrôle à la fois la vitesse et le couple pour simuler la charge routière du véhicule.. Différentes méthodes de simulation de charge sont disponibles, y compris contrôle de couple constant, entrée du spectre routier, spectre routier calculé, et spectre de charge défini par l'utilisateur, permettant une large gamme de conditions de test.

Zone de surveillance: La zone de surveillance est chargée de superviser et de contrôler l’ensemble du processus de test. Il est équipé d'un ordinateur de contrôle principal, systèmes d'acquisition de données, systèmes de traitement du signal des capteurs, contrôleurs en temps réel, et une console de commande. L'ordinateur de contrôle principal communique avec le pilote du dynamomètre via Ethernet, permettant la simulation de charge et la surveillance en temps réel. Le système d'acquisition de données collecte les données de divers capteurs sur site et les transmet à l'ordinateur de contrôle principal.. Le système de surveillance traite et affiche ensuite ces données, permettant des calculs et des analyses. En plus, des capteurs de vibrations surveillent en permanence le moteur testé, le boîtier de roulement du banc d'essai, et le dynamomètre. Si des anomalies sont détectées, le système de contrôle principal arrête automatiquement le dynamomètre et le moteur testé, prévenir d'autres dommages et enregistrer les données menant à l'arrêt pour une analyse future. Le système de contrôle principal comprend également quatre interfaces de bus CAN pour la communication avec l'unité de commande de transmission (TCU) de la boîte de vitesses testée. Un protocole de communication CAN personnalisable est disponible, permettant aux utilisateurs d'adapter le système à leurs besoins spécifiques.

En plus, le système comprend une fonction de diagnostic précoce des pannes, qui effectue des diagnostics et une analyse continus des défaillances potentielles de l'éprouvette. Cela inclut la détection des premiers signes de défaillance des pièces rotatives telles que les engrenages et les roulements., fournir des avertissements et des analyses proactives.

Les trois dynamomètres du système peuvent être contrôlés indépendamment, ce qui le rend approprié pour tester les réducteurs. Le système peut également être configuré pour déconnecter le dynamomètre côté entraînement pour les tests du groupe motopropulseur en ajoutant un simulateur de batterie.. En outre, il peut être étendu en une configuration de dynamomètre à quatre puissances, adapté aux tests de groupes motopropulseurs hybrides et de réducteurs hybrides.

Précision de mesure du couple: ± 0,05% FS à ± 0,1% FS

Résolution d'impulsion du capteur de vitesse: 1024/600 PPR (Impulsions par révolution)

Précision de contrôle du couple: ± 0,5% à ± 1%

Précision du contrôle de vitesse: ± 0,01% FS

Vibration maximale du dynamomètre (RMS): ≤2 mm/s (indépendant), ≤3,5 mm/s (avec chargement)

Élévation de température du siège de roulement intermédiaire: ≤35°C

Vitesse de vibration maximale du siège de roulement intermédiaire (RMS): ≤2 mm/s (indépendant), ≤3,5 mm/s (avec chargement)

Tester les canaux de mesure du courant du moteur: 4/6 canaux

Tester les canaux de mesure de la tension du moteur: 4/6 canaux

Précision de mesure de l'analyseur de puissance: ±(0.05%/0.1% de lecture + 0.05%/0.1% de portée)

Sampling Rate of Data Acquisition System: 1 khz

Canaux du système d’acquisition de données utilisateur: Facultatif

Plage de mesure de la température: -50° C à 200 ° C

Plage de mesure du capteur de vibrations (RMS): 0 à 20 mm / s

Test de survitesse

Tester les performances de la transmission ou du moteur au-delà de la vitesse de fonctionnement normale.

Test d'efficacité de transmission

Évaluation de l'efficacité de la transmission dans différentes conditions de fonctionnement.

Test de performance de vitesse différentielle

Évaluation des performances des mécanismes différentiels à différentes vitesses.

Test de fiabilité différentielle

Test de la durabilité et de la fiabilité à long terme des composants différentiels.

Test caractéristique vitesse-couple

Mesurer les caractéristiques de couple et de vitesse de l'unité de test pour comprendre son profil de performances.

Test d'efficacité du groupe motopropulseur

Tests d'efficacité pour les groupes motopropulseurs de véhicules électriques ou hybrides (y compris la cartographie de l'efficacité). Prend en charge l'alimentation bidirectionnelle CC et l'analyseur de puissance.

Test de précision du contrôle de vitesse

Tester la capacité d'un groupe motopropulseur électrique ou hybride à maintenir un contrôle précis de la vitesse.

Test de précision du contrôle de couple

Évaluation de la précision du contrôle de couple dans les groupes motopropulseurs électriques ou hybrides.

Test de temps de réponse rapide

Mesurer le temps de réponse du groupe motopropulseur aux changements de vitesse, pertinent pour les systèmes électriques ou hybrides.

Test de temps de réponse au couple

Test du temps de réponse du groupe motopropulseur aux variations de couple des motorisations électriques ou hybrides.

Test de performances accéléré

Tester le groupe motopropulseur ou la transmission dans des conditions de charge accélérée pour simuler les performances réelles.

Test des conditions de fonctionnement électrique

Simulation des conditions de travail de la transmission électrique à l'aide d'une alimentation CC bidirectionnelle et d'un analyseur de puissance pour les groupes motopropulseurs hybrides ou électriques.

Test de condition de production d'électricité

Test des capacités de production d'énergie d'une transmission dans diverses conditions à l'aide d'une alimentation CC bidirectionnelle et d'un analyseur de puissance pour les groupes motopropulseurs hybrides ou électriques.

Détection des vibrations

Surveiller et analyser les niveaux de vibrations pendant les tests pour garantir que les composants fonctionnent dans des limites acceptables.

Détection du bruit

Détecter et mesurer le bruit généré par la transmission ou les composants pour garantir le respect des normes de bruit.

Test de simulation du spectre routier

Simulation des conditions routières réelles en appliquant une charge du spectre routier à la transmission pour l'évaluation des performances.

Essai de fatigue

Réalisation d'essais de durée prolongée pour évaluer la résistance à la fatigue des composants et des systèmes en fonctionnement continu.

Dynamic Tightness Test

Testing for dynamic tightness, s'assurer que les composants et les systèmes maintiennent une bonne étanchéité pendant le fonctionnement.

Objets de détection de banc de test

Le banc d'essai est conçu pour tester les réducteurs pour voitures particulières purement électriques avec une puissance d'entrée nominale ne dépassant pas 250 kw, ainsi que diverses transmissions automatiques de voitures particulières, comme AT (Transmission automatique), DCT (Transmission à double embrayage), AMT (Transmission manuelle automatisée), et CVT (Transmission à variation continue).

Le moteur d'entraînement sur le banc d'essai se trouve un moteur à grande vitesse, moteur à faible inertie conçu avec une hauteur centrale compacte, aussi bas que 132 mm, ce qui le rend adapté à une large gamme d'espacements d'arbres d'entrée et de sortie de transmission. Ce moteur peut répondre à la majorité des exigences de test dans diverses applications.

Le dynamomètre de chargement utilise soit un moteur synchrone à faible inertie, soit un moteur asynchrone, avec une recommandation de sélectionner un moteur synchrone à très faible inertie pour les essais nécessitant une dynamique élevée. La conception du dynamomètre intègre une surveillance des vibrations sur les côtés des roulements avant et arrière., assurer la stabilité et la précision. En plus, les enroulements et roulements triphasés du moteur sont équipés d’un contrôle de température, s'assurer que le système fonctionne dans des limites de température sûres et optimales.

Le banc d'essai moteur est équipé d'un contrôleur en temps réel pour gérer l'ensemble du système de surveillance. Le système emploie Communication EtherCAT pour permettre le haut débit, contrôle dynamique. Cette configuration avancée permet un temps de réponse dynamique à vide de moins de 10 ms, ce qui le rend capable de gérer des conditions de test variables complexes avec une précision et une rapidité remarquables. Le contrôle en temps réel du système garantit le fonctionnement fluide du moteur et du dynamomètre., même dans des paramètres de test qui changent rapidement.

Les composants mécaniques du banc d'essai sont réalisés à partir de centres d'usinage de haute précision, garantissant des tolérances extrêmement serrées et une grande précision d'usinage. Le coaxialité de l'arbre est maintenu à mieux que 0,02 mm, ce qui garantit que toutes les pièces rotatives sont parfaitement alignées, minimiser les vibrations et maximiser la précision des résultats des tests. Ce niveau de précision est essentiel pour les tests de moteurs et de transmissions hautes performances.

Le support de roulement à grande vitesse utilise roulements à billes à contact oblique à grande vitesse qui sont préchargés à ressort, assurer un fonctionnement stable dans des conditions de vitesse élevée. L'échauffement de ces roulements ne dépasse pas 35°C, assurer une fiabilité à long terme et minimiser l’usure. Aux vitesses les plus élevées, le vitesse de vibration reste en dessous 2.5mm / s (RMS), indiquant une douceur de fonctionnement exceptionnelle. Les roulements sont lubrifié à la graisse et sans entretien, conçu pour fonctionner en continu jusqu'à 20,000 heures sans nécessiter d'entretien, contribuant à la durabilité globale et aux faibles besoins de maintenance du banc d'essai.

Pour s'adapter à un large éventail d'installations et de configurations de test, le banc d'essai de moteur comprend des positions spatiales réglables pour le moteur d'entraînement et le dynamomètre de chargement.

Réglage de la position du moteur d'entraînement:

Sens de réglage: Hauteur

Adjustment Range: +50mm

Méthode d'ajustement: Manuel

Méthode de verrouillage: Verrouillage par boulon

Ajustement de la position du dynamomètre de charge:

Sens de réglage: Hauteur

Adjustment Range: ≥100mm

Sens de réglage (Axe horizontal): ≥200mm

Adjustment Range (Radial): ≥80mm

Méthode d'ajustement: Manuel

Méthode de verrouillage: Verrouillage par boulon

Ces positions réglables offrent de la flexibilité, permettant un alignement optimal du moteur et du dynamomètre pour répondre aux exigences spécifiques des tests et garantir des mesures précises pendant les tests.

4.6 Mesures de sécurité parfaites

4.7 Complete monitoring software

Le logiciel du banc d'essai moteur adopte une architecture de conception modulaire. Les utilisateurs peuvent personnaliser le processus de test et les paramètres des conditions de travail pour réaliser le contrôle de la vitesse et du couple du moteur.. Le système classe les utilisateurs et ouvre différents modules fonctionnels. Le système a la fonction d'étalonnage automatique du point zéro au démarrage. Le logiciel dispose d'un module d'étalonnage de capteur dédié, et les utilisateurs peuvent calibrer le capteur régulièrement. L'interface de communication avec EUT est réservée pour réaliser le contrôle de EUT. Il a les fonctions suivantes:

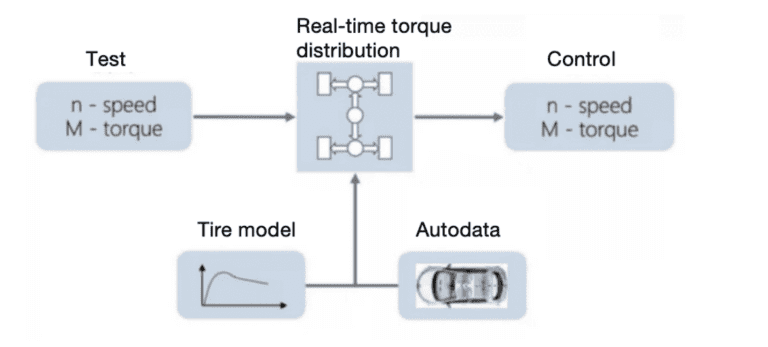

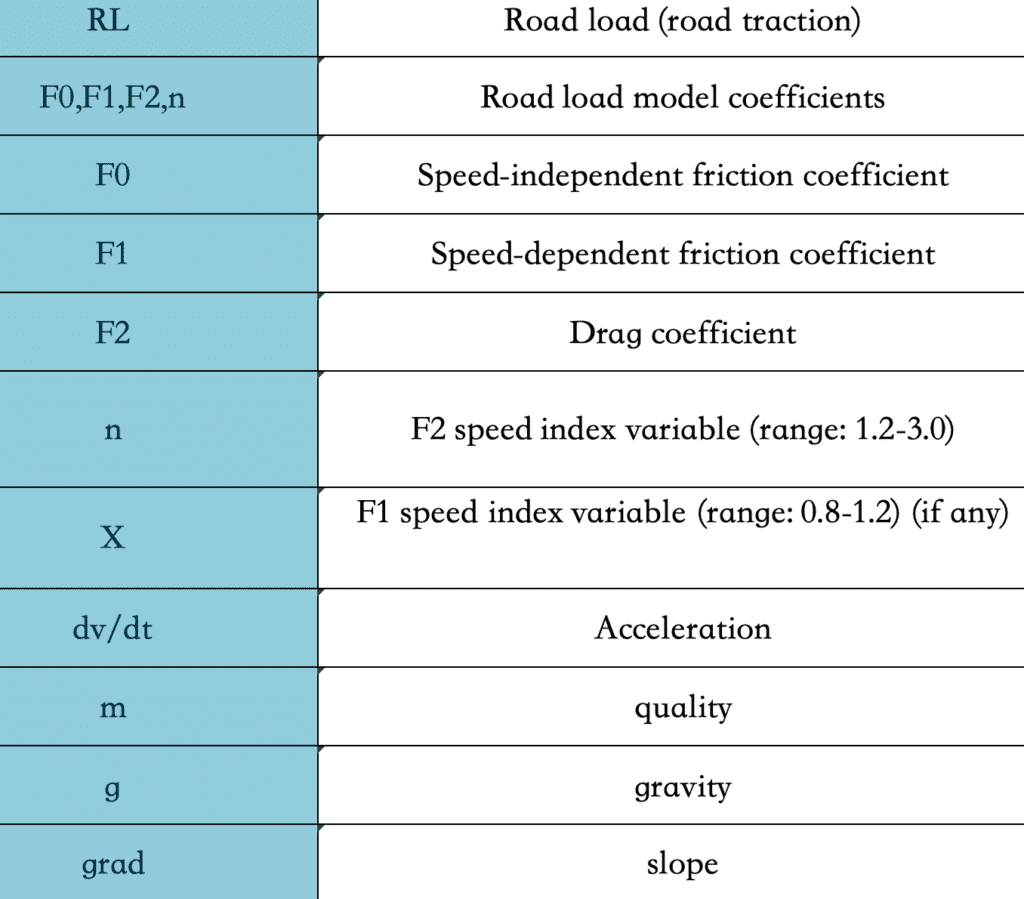

La fonction de simulation de route du véhicule est intégrée au contrôleur en temps réel. La fonction de simulation de route du véhicule est utilisée pour réaliser la résistance de la route, simulation de résistance aux pentes et simulation d'inertie du véhicule sur banc. Ces simulations de résistance peuvent être exprimées par la formule suivante:

Pour toute question ou assistance, veuillez nous contacter par e-mail à [email protected].

Nous visons à répondre rapidement.

Besoin d'une assistance immédiate? Appelez-nous au +86 156 1877 0706.

Notre équipe est prête à vous aider.

Nous vous invitons à visiter notre bureau situé au 3F, Bâtiment 2, NO.511, route Xiaowan, Fengxian, Shanghai, Chine.

Discutons de vos besoins en personne.

© 2025 Shanghai EconoTechnologie Co., Ltée. Tous droits réservés.

Favoriser l’innovation grâce à des solutions de test fiables.